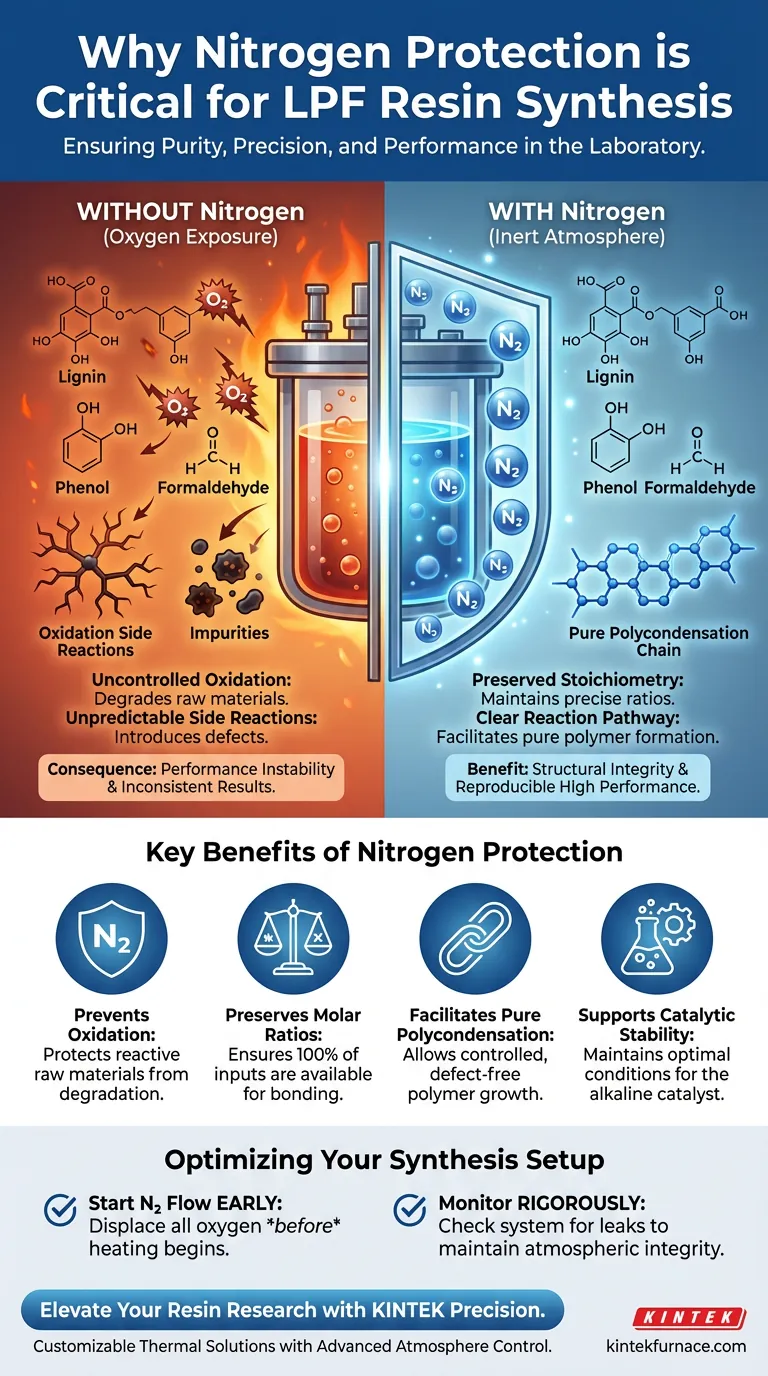

La mise en œuvre d'un système de protection à l'azote est essentielle pour créer un environnement inerte lors de la synthèse des résines de Lignine Phénol Formaldéhyde (LPF). En excluant systématiquement l'oxygène du récipient de réaction, l'azote empêche l'oxydation rapide et incontrôlée des matières premières qui se produit naturellement dans les conditions de température élevée requises pour la synthèse.

Point clé La présence d'oxygène introduit des variables chaotiques dans un processus chimique précis. La protection à l'azote élimine ces variables, garantissant que l'oxydation ne concurrence pas la réaction de polycondensation souhaitée, préservant ainsi l'intégrité structurelle et les performances de la résine finale.

Les risques chimiques de l'exposition à l'oxygène

Prévenir l'oxydation incontrôlée

Lors de la synthèse des résines LPF, le mélange réactionnel est soumis à une chaleur importante. Dans ces conditions, les matières premières—en particulier les produits de pyrolyse de la lignine, le phénol et le formaldéhyde—deviennent très réactives avec l'oxygène.

Sans un écran d'azote, ces matériaux subiront des réactions secondaires d'oxydation plutôt que les liaisons chimiques prévues. Cela dégrade la qualité des intrants avant qu'ils ne puissent contribuer à la chaîne polymère.

Préserver la précision stœchiométrique

Une synthèse de résine réussie repose sur des rapports molaires spécifiques entre les réactifs. Si une partie du phénol ou de la lignine s'oxyde, elle est effectivement retirée du pool de réaction.

Cela modifie le rapport molaire réel dans le récipient, le faisant dévier de la recette calculée. L'azote garantit que 100 % des intrants restent disponibles pour la réaction cible.

Assurer l'intégrité du mécanisme réactionnel

Faciliter la polycondensation pure

L'objectif de la synthèse LPF est la polycondensation, où les molécules se lient pour former des chaînes polymères complexes. Ce processus nécessite une voie contrôlée, exempte d'interférences.

L'azote permet à ce mécanisme de se dérouler sans concurrence de la dégradation oxydative. Il garantit que les voies chimiques restent claires pour la formation du réseau de résine.

Soutenir les conditions catalytiques alcalines

Cette synthèse se déroule généralement dans des conditions catalytiques alcalines. La stabilité fournie par une atmosphère inerte est essentielle pour que le catalyseur fonctionne de manière prévisible.

En empêchant la formation de sous-produits oxydés, le système maintient l'environnement chimique optimal pour que le catalyseur pilote la réaction.

Les conséquences d'une protection inadéquate

Instabilité des performances

Si l'environnement de réaction est compromis par l'oxygène, la résine résultante souffrira d'une instabilité des performances. Le produit final peut présenter des temps de durcissement, une résistance ou des propriétés thermiques incohérents.

Réactions secondaires imprévisibles

La référence principale souligne que l'oxygène provoque des "réactions secondaires d'oxydation inutiles". Celles-ci ne sont pas simplement coûteuses ; elles introduisent des impuretés dans la matrice de résine.

Ces impuretés peuvent agir comme des défauts dans la structure polymère, conduisant à un produit qui ne répond pas aux spécifications de laboratoire ou industrielles.

Optimiser votre configuration de synthèse

Comment appliquer cela à votre projet

Pour garantir la reproductibilité et la qualité de vos résines LPF, considérez les éléments suivants en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la cohérence chimique : Assurez-vous que le flux d'azote est établi avant le début du chauffage pour déplacer tout l'oxygène initial dans le récipient.

- Si votre objectif principal est la performance du produit : Surveillez rigoureusement le système pour détecter les fuites, car même de petites quantités d'oxygène peuvent modifier les rapports molaires effectifs et dégrader les propriétés de la résine finale.

Le contrôle de l'atmosphère de réaction est aussi critique que le contrôle de la température ; c'est la base fondamentale pour une synthèse de résine de haute qualité.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse LPF | Avantage pour la recherche |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène du récipient de réaction | Prévient l'oxydation incontrôlée de la lignine et du phénol |

| Contrôle stœchiométrique | Maintient les rapports molaires calculés | Assure que 100 % des matières premières participent à la liaison |

| Voie de réaction | Facilite la polycondensation pure | Élimine les réactions secondaires et les impuretés structurelles |

| Stabilité catalytique | Soutient les conditions catalytiques alcalines | Maintient un environnement chimique prévisible pour la synthèse |

Élevez votre recherche sur les résines avec la précision KINTEK

Ne laissez pas les réactions secondaires d'oxydation compromettre vos résultats de laboratoire. KINTEK fournit des solutions thermiques personnalisables et performantes—y compris des fours à vide et des fours tubulaires équipés de systèmes de contrôle d'atmosphère avancés—conçus pour répondre aux exigences rigoureuses de la synthèse de résines LPF.

Soutenus par une R&D et une fabrication expertes, nous proposons des équipements spécialisés pour garantir que vos voies chimiques restent pures et vos résultats reproductibles. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins uniques en laboratoire et découvrir comment nos systèmes à haute température peuvent apporter une précision supérieure à votre synthèse de matériaux.

Guide Visuel

Références

- Johannes Karthäuser, Holger Militz. Utilizing pyrolysis cleavage products from softwood kraft lignin as a substitute for phenol in phenol-formaldehyde resins for modifying different wood species. DOI: 10.1007/s00107-024-02056-4

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

Les gens demandent aussi

- Pourquoi les brûleurs à flamme axiale produisent-ils des niveaux élevés de NOx ? Gestion de l'intensité thermique dans la combustion enrichie en oxygène

- Quels sont les avantages de l'alliage Zr2Cu par rapport au zirconium pur dans le RMI ? Optimiser l'intégrité des fibres à des températures plus basses

- Quelles sont les caractéristiques ajustables des fours de laboratoire en fonction des exigences de l'application ? Optimisez le traitement thermique de votre laboratoire

- Quel est le rôle de la poudre de MgO dans la synthèse par combustion volumique (VCS) du nickel-aluminium ? Obtenir un contrôle thermique précis et une qualité de poudre

- Quelles conditions expérimentales un réacteur à lit fixe à flux continu à haute température offre-t-il aux catalyseurs Zn-Cr ?

- Quel rôle jouent les fours de frittage à haute température dans la SLA céramique ? Atteignez 99 % de densité dans les céramiques imprimées en 3D

- Comment la capacité de température des fours continus profite-t-elle aux processus industriels ? Stimulez la production à grand volume avec une chaleur extrême

- Pourquoi une couche tampon de ruthénium ultra-mince est-elle utilisée pour le saphir et le Ru50Mo50 ? Optimisez la qualité de vos couches minces