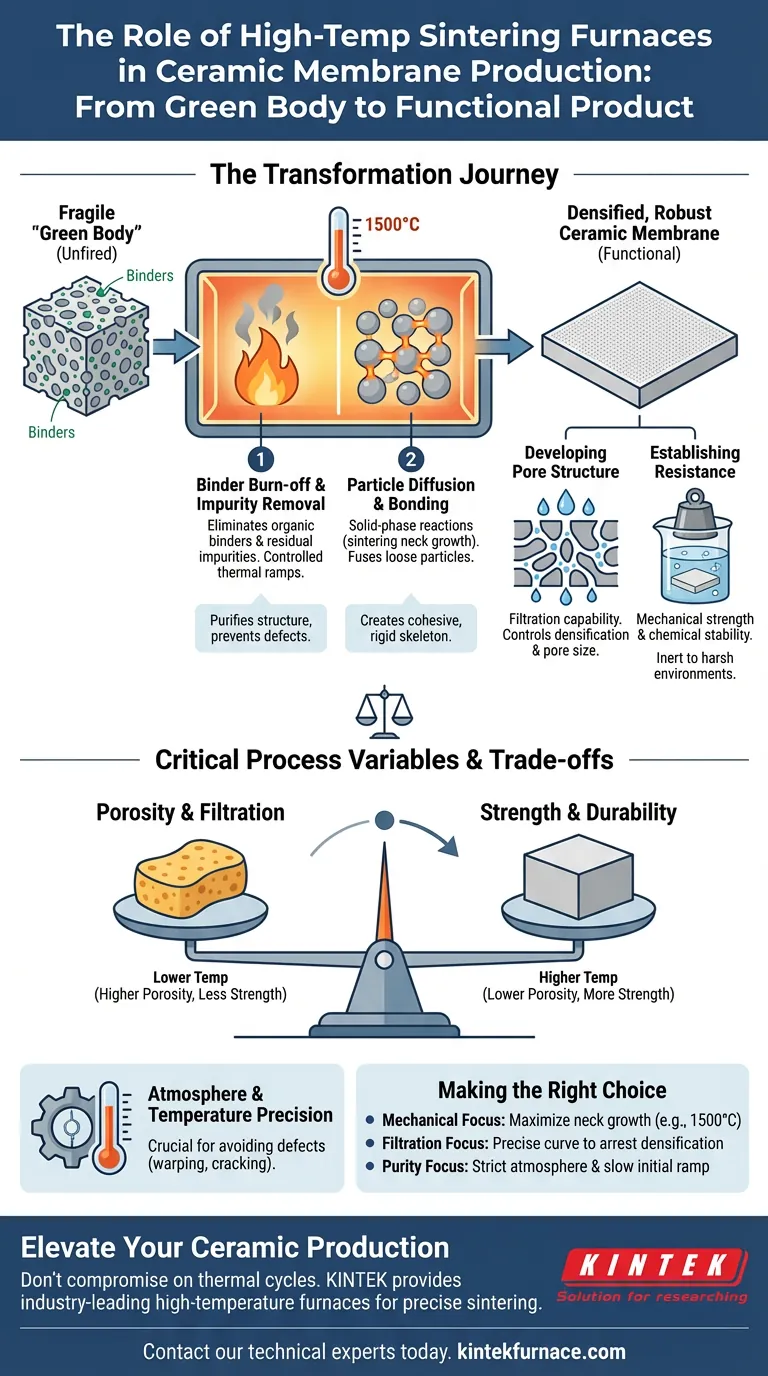

Le four de frittage à haute température agit comme le récipient de transformation définitif dans la dernière étape de la production de membranes céramiques. En exécutant des courbes de chauffage et des temps de maintien précis, il élimine d'abord les liants organiques et les impuretés résiduelles du « corps brut ». Par la suite, il entraîne la diffusion thermique et la liaison des particules pour convertir un compact fragile en une membrane céramique densifiée, mécaniquement robuste et chimiquement résistante.

Le frittage n'est pas simplement un processus de séchage ; c'est une restructuration physico-chimique complexe. Le four fournit l'énergie thermique spécifique nécessaire pour fusionner les particules lâches en un squelette rigide, verrouillant ainsi la porosité finale, la durabilité mécanique et la stabilité chimique du matériau.

La Mécanique de la Transformation des Matériaux

Élimination des Impuretés et des Liants

Avant que la structure céramique ne puisse durcir, le four doit purifier le matériau. Les premières étapes de chauffage utilisent des rampes thermiques contrôlées pour brûler les liants organiques utilisés lors du processus de mise en forme.

Cette phase nettoie efficacement le « corps brut » (la céramique non cuite). Elle garantit qu'aucun résidu organique ne subsiste pour compromettre l'intégrité structurelle ou la pureté chimique de la membrane finale.

Diffusion et Liaison des Particules

Une fois les impuretés éliminées, le four crée les conditions pour les réactions en phase solide. À mesure que la température augmente, les particules céramiques individuelles commencent à diffuser et à se lier à leurs points de contact.

Ce phénomène, souvent appelé croissance des cols de frittage, est le pont physique qui se construit entre les particules. Il transforme le compact de poudre lâche en une unité monolithique et cohérente sans faire fondre entièrement le matériau.

Définition des Propriétés Fonctionnelles

Développement de la Structure des Pores

Le four de frittage est responsable de l'établissement de la capacité de filtration de la membrane. En contrôlant le degré de densification, le four détermine la taille et la distribution finales des pores.

Il s'agit d'une transition délicate d'un arrangement de poudre lâche à un squelette céramique dense contenant un réseau spécifique de vides. Le traitement thermique solidifie cette structure, garantissant que la porosité reste stable pendant le fonctionnement.

Établissement de la Résistance Mécanique et Chimique

La dernière étape de la courbe de chauffage verrouille les propriétés physiques de la membrane. Des températures élevées (souvent comprises entre 1100°C pour le kaolin et 1500°C pour l'alumine) garantissent que le matériau atteint une résistance mécanique suffisante pour supporter des pressions élevées.

Simultanément, cette densification rend la membrane chimiquement inerte. Cette résistance est essentielle pour les applications industrielles où la membrane doit survivre à l'exposition à des acides, des bases ou des solvants agressifs.

Variables Critiques du Processus et Compromis

L'Équilibre entre Porosité et Résistance

Il existe un compromis inhérent au frittage : des températures plus élevées donnent généralement des matériaux plus résistants mais réduisent la porosité à mesure que le matériau devient plus dense.

Si la température du four est trop élevée, les pores peuvent se fermer complètement, rendant la membrane inutile pour la filtration. Inversement, si la température est trop basse, la membrane conserve une porosité élevée mais manque de l'intégrité structurelle nécessaire pour survivre à l'opération.

Précision de l'Atmosphère et de la Température

Le four doit maintenir un environnement extrêmement stable pour éviter les défauts. Des déviations dans la courbe de chauffage ou l'uniformité thermique peuvent entraîner des déformations, des fissures ou des tailles de pores incohérentes sur la surface de la membrane.

De plus, bien que de nombreuses membranes soient frittées à l'air, certaines compositions peuvent nécessiter des atmosphères contrôlées (telles que des gaz réducteurs) pour garantir les états de valence chimiques corrects. Un échec dans le contrôle de l'atmosphère peut entraîner des propriétés chimiques compromises ou des impuretés de phase.

Faire le Bon Choix pour Votre Objectif

La sélection des paramètres de frittage dépend entièrement des exigences spécifiques du produit céramique final.

- Si votre objectif principal est la durabilité mécanique : Privilégiez des températures de frittage plus élevées (par exemple, 1500°C pour l'alumine) pour maximiser la croissance des cols de frittage et la rigidité structurelle.

- Si votre objectif principal est l'efficacité de la filtration : Concentrez-vous sur le contrôle précis de la courbe de chauffage et des temps de maintien pour arrêter la densification au moment exact où la structure poreuse souhaitée est formée.

- Si votre objectif principal est la pureté du matériau : Assurez-vous que le four est capable d'un contrôle strict de l'atmosphère et utilise une vitesse de rampe initiale lente pour évacuer complètement les liants organiques avant le début de la densification.

Le four de frittage ne fait pas que chauffer le matériau ; il conçoit les caractéristiques de performance finales de la membrane grâce à un contrôle thermique précis.

Tableau Récapitulatif :

| Étape du Frittage | Fonction du Processus | Impact sur la Membrane Céramique |

|---|---|---|

| Élimination des Liants | Décomposition thermique des matières organiques | Purifie le corps brut et prévient les défauts structurels. |

| Diffusion des Particules | Croissance des cols de frittage (phase solide) | Lie les particules lâches en un squelette monolithique et cohérent. |

| Densification | Contraction contrôlée des pores | Finalise la résistance mécanique, la résistance chimique et la porosité. |

| Refroidissement/Stabilisation | Descente thermique contrôlée | Prévient les fissures et verrouille les propriétés finales du matériau. |

Élevez Votre Production de Céramique avec la Précision KINTEK

Ne laissez pas des cycles thermiques incohérents compromettre vos performances de filtration. KINTEK fournit des fours à haute température (Muffle, Tube, Vide et systèmes CVD) de pointe, conçus spécifiquement pour les exigences rigoureuses du frittage de céramiques.

Soutenus par une R&D et une fabrication expertes, nos systèmes offrent les courbes de chauffage précises et le contrôle atmosphérique nécessaires pour équilibrer la résistance mécanique avec une porosité parfaite. Que vous ayez besoin d'une solution standard ou d'un four conçu sur mesure pour des besoins de recherche uniques, nous fournissons la fiabilité que votre laboratoire mérite.

Prêt à optimiser votre processus de frittage ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour votre laboratoire.

Guide Visuel

Références

- Rouzait Jarrar, Maryam Al‐Ejji. Environmental remediation and the efficacy of ceramic membranes in wastewater treatment—a review. DOI: 10.1007/s42247-024-00687-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four à moufle pour laboratoire

Les gens demandent aussi

- Quelles conditions de traitement un four de chauffage industriel fournit-il lors du forgeage à chaud ? Optimisation des alliages Fe-Mn-Si

- Pourquoi l'uniformité des films est-elle importante dans la fabrication des semi-conducteurs ? Assurer des performances et un rendement élevés des dispositifs

- Quelle est l'importance d'un système de contrôle de débit pour la sécurité lors de la passivation in situ des poudres U-6Nb ?

- Comment les états de surface affectent-ils la morphologie des cristaux de carbonate de lithium ? Contrôler la nucléation pour une forme de particule supérieure

- Quel rôle joue un four de laboratoire de précision ventilé dans le post-traitement des nanotubes de carbone dispersés ?

- Quels sont les avantages techniques de l'utilisation d'un système de synthèse hydrothermale assistée par micro-ondes de qualité industrielle ? Maîtriser la morphologie du CeO2

- Qu'est-ce que la technique de transport chimique en phase vapeur ? Un guide pour la croissance de cristaux de haute pureté

- Comment un système de contrôle de température de haute précision affecte-t-il les matériaux à haute entropie ? Libérez les performances des matériaux