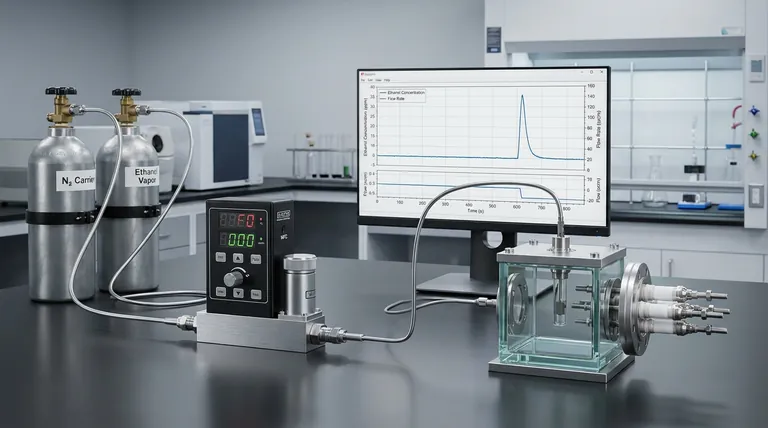

La précision d'un débitmètre massique (MFC) est le fondement de données de capteurs fiables. Dans les expériences de détection de vapeurs d'éthanol, le MFC agit comme le régulateur critique des gaz porteurs (comme l'azote) et des gaz de dilution. Sa fonction principale est de maintenir des débits exacts, garantissant que la concentration de vapeurs d'éthanol dans l'environnement de test est précise, stable et reproductible.

Idée clé : Un MFC fournit un contrôle proportionnel en temps réel, vous permettant d'ajuster les concentrations de vapeurs d'éthanol dans des rapports de débit précis (par exemple, de 0,1 à 0,4). Cette précision est non négociable pour vérifier la réponse linéaire, la sensibilité et les capacités de récupération dynamique d'un capteur.

Régulation de l'environnement de test

Mélange précis des gaz

Dans la détection de vapeurs, « l'échantillon » est un mélange de gaz. Un MFC régule strictement le débit du gaz porteur (souvent de l'azote) et du gaz de dilution.

En contrôlant ces entrées indépendamment, le MFC crée un environnement stable et homogène. Cela évite les fluctuations qui pourraient être confondues avec des changements dans l'activité du capteur.

Ciblage de concentrations spécifiques

Pour caractériser un capteur, vous devez l'exposer à des quantités connues d'éthanol.

Le MFC vous permet d'ajuster avec précision la concentration de vapeurs d'éthanol en manipulant les rapports de débit. Comme indiqué dans les configurations expérimentales standard, le maintien de rapports entre 0,1 et 0,4 est essentiel pour créer une plage de test contrôlée.

Vérification des performances du capteur

Établissement d'une réponse linéaire

Un capteur fiable doit présenter une relation linéaire entre la concentration réelle d'éthanol et le signal qu'il produit.

Si le MFC ne parvient pas à maintenir un débit constant, la concentration d'entrée varie de manière imprévisible. Il devient alors impossible de distinguer un défaut de linéarité du capteur d'un défaut du système de distribution de gaz.

Détermination des limites de sensibilité

Les tests de sensibilité nécessitent d'exposer le capteur à des changements infimes et progressifs de la concentration de vapeur.

Le contrôle proportionnel en temps réel garantit que ces incréments sont délibérés et exacts. Cette précision vous permet de définir avec confiance la limite de détection inférieure du capteur.

Mesure de la récupération dynamique

Le temps de récupération – la rapidité avec laquelle un capteur revient à sa valeur de base après exposition – est une métrique de performance clé.

Un MFC permet une commutation rapide et contrôlée entre le mélange d'éthanol et un gaz de purge. Cette transition nette est nécessaire pour mesurer avec précision les temps de réponse et de récupération du capteur dans des conditions dynamiques.

Comprendre les risques d'imprécision

Le problème du « faux signal »

Le risque le plus important dans la détection de vapeurs est de confondre la variance du débit avec la variance de la concentration.

Si votre contrôleur de débit manque de précision, une surtension momentanée du débit de gaz peut modifier l'environnement thermique ou chimique du capteur. Le capteur peut enregistrer cela comme un pic de concentration d'éthanol, conduisant à de faux positifs ou à des données de sensibilité incorrectes.

Faire le bon choix pour votre objectif

Si votre objectif principal est l'étalonnage des capteurs : Assurez-vous que votre MFC offre une grande stabilité à de faibles débits pour maintenir les rapports de débit stricts de 0,1 à 0,4 requis pour vérifier la linéarité.

Si votre objectif principal est le test du temps de réponse : Privilégiez un MFC avec des temps de réponse rapides pour faciliter la commutation immédiate entre le gaz porteur et le gaz cible afin d'analyser précisément la récupération.

La précision du contrôle de débit est le seul moyen de garantir que vos données de capteur reflètent la réalité physique plutôt que le bruit expérimental.

Tableau récapitulatif :

| Fonctionnalité | Impact sur la détection d'éthanol | Avantage critique |

|---|---|---|

| Contrôle du rapport de débit | Maintient des rapports précis de 0,1 à 0,4 | Assure une concentration de vapeur précise |

| Contrôle proportionnel en temps réel | Ajuste le mélange de gaz dynamiquement | Vérifie la linéarité et la sensibilité du capteur |

| Commutation rapide des gaz | Transition immédiate vers le gaz de purge | Mesure précise des temps de récupération |

| Haute stabilité | Évite les fluctuations du débit | Élimine les faux signaux et le bruit |

Améliorez votre recherche sur les capteurs avec la précision KINTEK

Ne laissez pas le bruit expérimental compromettre vos résultats. KINTEK fournit des solutions de manipulation de gaz de haute précision conçues pour les expériences de détection de vapeurs les plus exigeantes. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables pour répondre à vos besoins uniques de laboratoire.

Notre gamme comprend :

- Débitmètres massiques de précision (MFC)

- Systèmes CVD et sous vide personnalisables

- Fours haute température Muffle, Tube et Rotatifs

Assurez-vous que vos données reflètent la réalité. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont nos équipements de laboratoire personnalisables peuvent optimiser vos recherches sur la détection d'éthanol !

Références

- Birhanu Alemayehu, Guru Subramanyam. Indium-Doped SnO2 Based Surface Acoustic Wave Gas Sensor with Ba0.6Sr0.4TiO3 Film. DOI: 10.3390/cryst14040366

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Assemblage d'étanchéité de traversée d'électrode à vide à bride CF KF pour les systèmes à vide

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Bride de fenêtre d'observation CF pour ultravide avec voyant en verre borosilicaté à haute teneur en oxygène

- Bride sous ultravide Bouchon aviation Verre fritté Connecteur circulaire étanche à l'air pour KF ISO CF

Les gens demandent aussi

- Pourquoi les tubes en céramique d'alumine sont-ils préférés pour les fours à haute température ? Assurer la stabilité et le contrôle jusqu'à 1800°C

- Quelles applications industrielles utilisent les tubes en quartz ? Essentiel pour les processus à haute température et purs

- Quel est le rôle d'un creuset en céramique haute température lors de la phosphuration ? Assurer une synthèse chimique pure et stable

- Quels rôles jouent les moules en graphite de haute pureté dans le SPS du sulfure de cuivre ? Améliorez la qualité de vos matériaux thermoélectriques

- Pourquoi un tube en quartz est-il utilisé comme principale enceinte de réaction ? Optimiser l'efficacité de la récupération des métaux assistée par micro-ondes

- Pourquoi utiliser des creusets en graphite ou en quartz pour l'antimoine-tellure liquide ? Protégez l'intégrité de vos fondus à haute température

- Quelle est l'importance de l'utilisation de tubes de quartz de haute pureté dans la croissance du MoS2 ? Assurer la synthèse de cristaux de haute pureté

- Quel rôle joue un creuset couvert en alumine ou en alliage d'aluminium dans la synthèse du g-C3N4 ? Maximiser le rendement et la qualité