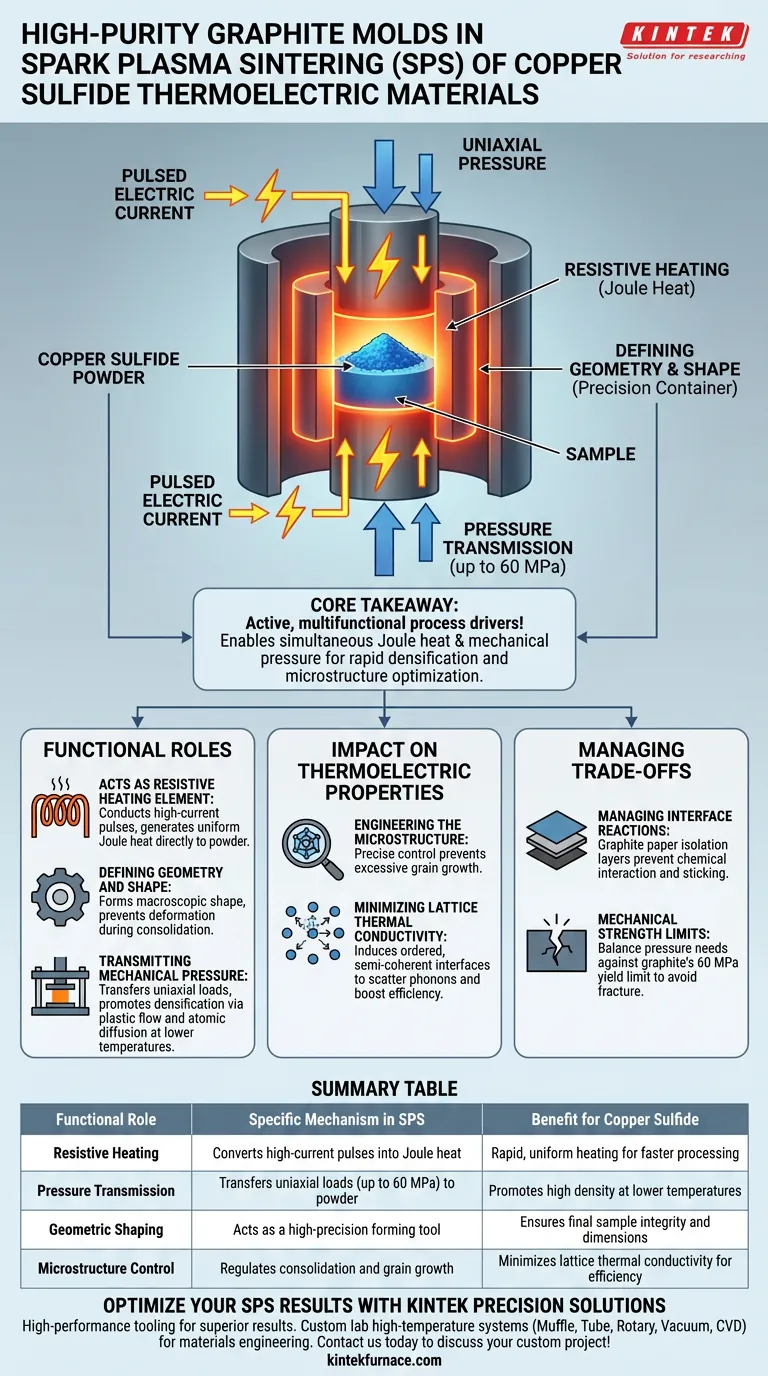

Les moules en graphite de haute pureté agissent comme des moteurs de processus actifs et multifonctionnels dans le frittage par plasma d'étincelles (SPS), servant simultanément de conteneur de mise en forme précis, d'élément chauffant résistif principal et de mécanisme de transmission de la force mécanique. Pour les matériaux thermoélectriques à base de sulfure de cuivre, ces moules sont essentiels pour convertir le courant électrique pulsé en énergie thermique tout en appliquant la pression nécessaire pour obtenir une densité élevée à des températures plus basses.

Idée clé : Le moule en graphite n'est pas simplement un récipient ; c'est un composant central du système de distribution d'énergie. En permettant l'application simultanée de la chaleur de Joule et de la pression mécanique, le moule facilite une densification rapide et la formation de microstructures spécifiques essentielles à l'optimisation de l'efficacité thermoélectrique.

Les rôles fonctionnels du moule

Agir comme un élément chauffant résistif

Dans le processus SPS, le moule fonctionne comme un milieu conducteur pour les impulsions de courant élevé (souvent des milliers d'ampères).

Étant donné que le graphite de haute pureté a une résistance électrique spécifique, le passage de ce courant à travers le moule génère une quantité significative de chaleur de Joule.

Cela permet d'appliquer l'énergie thermique directement à la poudre de sulfure de cuivre, assurant un chauffage rapide et uniforme par rapport aux méthodes de chauffage externes.

Définir la géométrie et la forme

Au niveau le plus fondamental, le moule sert d'outil de formage qui dicte la forme physique macroscopique de l'échantillon final.

Il crée un volume défini qui contient la poudre, empêchant la déformation lorsque le matériau passe d'un agrégat lâche à une masse solide.

Transmettre la pression mécanique

Le moule agit comme un medium de transmission de pression, transférant avec précision les charges externes (pression uniaxiale) aux particules de poudre.

Cette pression favorise la densification par des mécanismes tels que le fluage plastique et la diffusion atomique.

En facilitant ces mécanismes, le moule permet au sulfure de cuivre d'atteindre une densité élevée à des températures significativement plus basses que celles requises par le frittage conventionnel.

Impact sur les propriétés thermoélectriques

Ingénierie de la microstructure

Le contrôle précis de la chaleur et de la pression fourni par le moule en graphite influence directement la microstructure du sulfure de cuivre.

La consolidation rapide empêche une croissance excessive des grains, ce qui est essentiel pour maintenir les caractéristiques de performance du matériau.

Minimiser la conductivité thermique du réseau

Le processus SPS, rendu possible par le moule en graphite, induit la formation d'interfaces ordonnées aux caractéristiques semi-cohérentes.

Ces caractéristiques structurelles spécifiques sont essentielles pour la diffusion des phonons, ce qui contribue à minimiser la conductivité thermique du réseau.

Une faible conductivité thermique est un objectif principal dans la conception thermoélectrique, augmentant directement le facteur de mérite (efficacité) du matériau.

Comprendre les compromis

Gérer les réactions interfaciales

Bien que le graphite soit excellent pour la conductivité, il peut interagir chimiquement avec certaines poudres ou entraîner une adhérence à haute température.

Pour atténuer cela, du papier de graphite (agissant souvent comme une couche d'isolation) est généralement placé entre le moule et la poudre.

Cela garantit une distribution uniforme du courant tout en empêchant le sulfure de cuivre de coller au moule, préservant ainsi la qualité de surface de l'échantillon.

Limites de résistance mécanique

Les moules en graphite ont une excellente résistance à haute température, mais ils ne sont pas infiniment durables.

Ils résistent généralement à des pressions allant jusqu'à 60 MPa ; dépasser cette limite peut entraîner la fracture ou la déformation du moule.

Les opérateurs doivent équilibrer le besoin d'une pression élevée pour favoriser la densification avec les limites d'élasticité mécanique du grade de graphite utilisé.

Faire le bon choix pour votre objectif

Pour maximiser la qualité de votre matériau thermoélectrique à base de sulfure de cuivre, considérez comment vous utilisez le moule en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la densification rapide : Privilégiez les grades de graphite à haute résistance qui vous permettent de maximiser la pression appliquée (proche de la limite de 60 MPa) pour accélérer le fluage plastique.

- Si votre objectif principal est la précision de la microstructure : Concentrez-vous sur l'uniformité électrique du moule et l'utilisation de couches d'isolation (papier de graphite) pour assurer un chauffage par Joule uniforme et prévenir la contamination de surface.

Le succès en SPS repose sur le traitement du moule en graphite comme un participant actif au processus de transfert d'énergie, et non pas seulement comme un conteneur passif.

Tableau récapitulatif :

| Rôle fonctionnel | Mécanisme spécifique en SPS | Avantage pour le sulfure de cuivre |

|---|---|---|

| Chauffage résistif | Convertit les impulsions de courant élevé en chaleur de Joule | Chauffage rapide et uniforme pour un traitement plus rapide |

| Transmission de pression | Transfère les charges uniaxiales (jusqu'à 60 MPa) à la poudre | Favorise une densité élevée à des températures plus basses |

| Mise en forme géométrique | Agit comme un outil de formage de haute précision | Assure l'intégrité et les dimensions de l'échantillon final |

| Contrôle de la microstructure | Régule la consolidation et la croissance des grains | Minimise la conductivité thermique du réseau pour l'efficacité |

Optimisez vos résultats SPS avec les solutions de précision KINTEK

Les matériaux haute performance nécessitent des outils haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes de laboratoire à haute température – y compris des systèmes Muffle, Tube, Rotatifs, sous Vide et CVD – tous entièrement personnalisables à vos besoins de frittage uniques. Que vous conceviez des matériaux thermoélectriques à base de sulfure de cuivre ou des céramiques avancées, notre équipement garantit le contrôle précis de la chaleur et de la pression nécessaire pour des résultats supérieurs.

Prêt à améliorer votre synthèse de matériaux ? Contactez-nous dès aujourd'hui pour discuter de votre projet personnalisé !

Guide Visuel

Références

- Yixin Zhang, Zhen‐Hua Ge. Synergistically optimized electron and phonon transport in high-performance copper sulfides thermoelectric materials via one-pot modulation. DOI: 10.1038/s41467-024-47148-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi la correction du rayonnement est-elle nécessaire pour les relevés de thermocouples de type K ? Assurer des données de combustion à haute température précises

- Quelles sont les propriétés et les utilisations des tubes en céramique ? Découvrez des solutions isolantes et résistantes aux hautes températures

- Quelle est la fonction des débitmètres massiques (MFC) dans le processus de proportionnement des gaz pour les expériences de co-combustion ?

- Quelles sont les applications typiques d'une pompe à vide à eau circulante ? Essentielle pour l'efficacité des laboratoires et les économies de coûts

- Pourquoi un évaporateur rotatif est-il utilisé pour traiter les fractions séparées dans l'analyse du goudron de houille hydrotraitée ? Améliorer la pureté de l'échantillon

- Pourquoi un creuset en silice est-il sélectionné comme récipient de réaction ? Assurer la stabilité et la pureté dans la synthèse à haute température

- Quelle est la fonction du revêtement BN dans le frittage par pressage à chaud de Y2O3-YAM ? Assurer la pureté et un démoulage lisse

- Pourquoi utiliser un contrôle de débit de gaz de haute précision pour l'argon dans les simulations de migration d'huile ? Atteindre une précision de Re=215