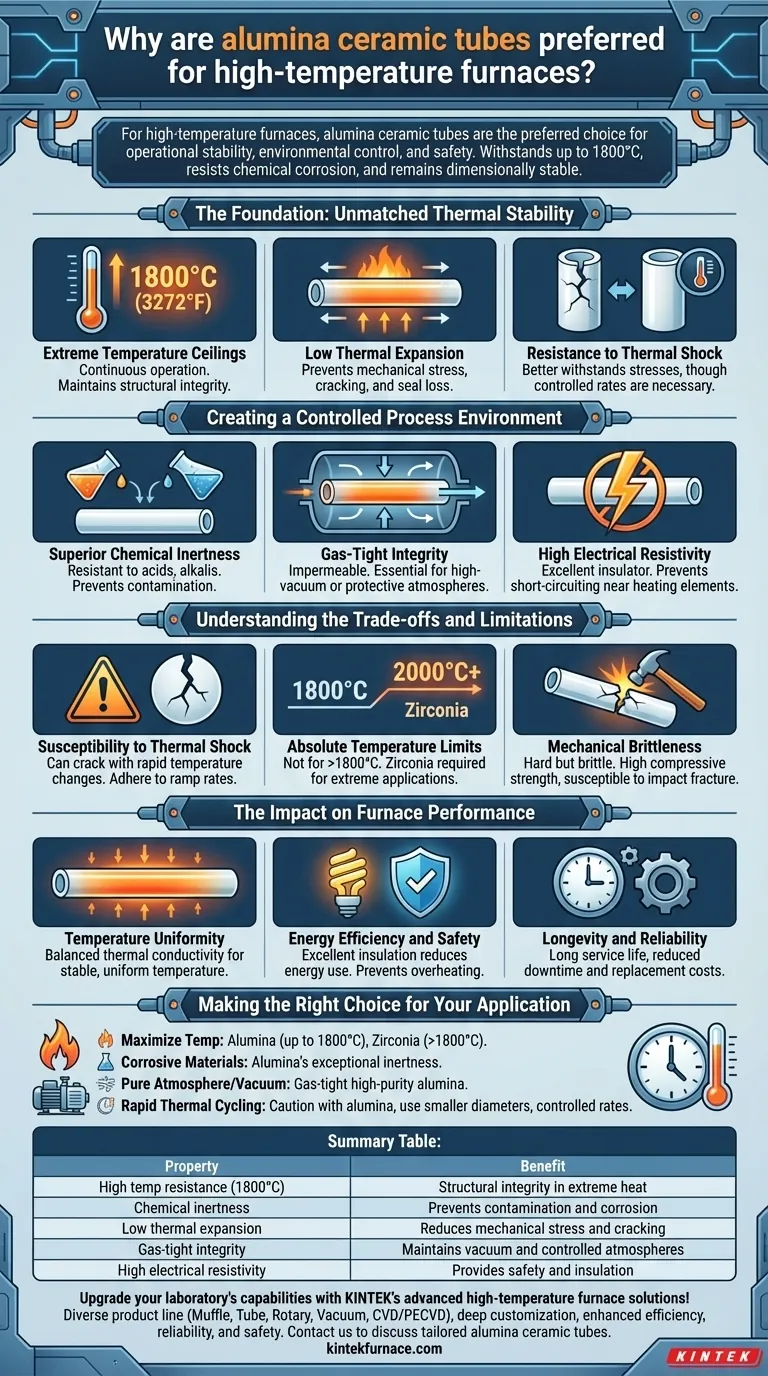

Pour les fours à haute température, les tubes en céramique d'alumine sont le choix privilégié en raison d'une combinaison unique de propriétés qui garantissent la stabilité opérationnelle, le contrôle environnemental et la sécurité. Leur capacité à supporter des températures extrêmes allant jusqu'à 1800°C, à résister à la corrosion chimique et à rester dimensionnellement stables sous la chaleur les rend particulièrement adaptés à la création d'un environnement de processus fiable et isolé.

La préférence pour les tubes en alumine va au-delà de la simple résistance à la chaleur. Leur véritable valeur réside dans leur capacité à créer un environnement très stable et contrôlable, isolant le processus interne des éléments chauffants externes, à la fois thermiquement et chimiquement, ce qui est essentiel pour un fonctionnement constant et sûr du four.

La base : une stabilité thermique inégalée

La fonction première d'un tube de four est de supporter et de gérer la chaleur extrême sans défaillance. Les céramiques d'alumine (oxyde d'aluminium, Al₂O₃) sont conçues spécifiquement à cette fin.

Plafonds de température extrêmes

Les tubes d'alumine de haute pureté peuvent fonctionner en continu à des températures allant jusqu'à 1800°C (3272°F). Cette réfractarité élevée garantit que le tube conserve son intégrité structurelle bien dans la plage de fonctionnement de la plupart des fours industriels et de laboratoire.

Faible dilatation thermique

L'alumine présente une très faible dilatation thermique, ce qui signifie qu'elle ne change pas significativement de taille ou de forme lorsqu'elle est chauffée. Cette propriété est cruciale pour prévenir les contraintes mécaniques, les fissurations et la perte d'intégrité de l'étanchéité lorsque le four subit des cycles de températures extrêmes.

Résistance aux chocs thermiques

Bien que toutes les céramiques soient sensibles aux chocs thermiques (fissures dues aux changements rapides de température), l'alumine possède une résistance élevée par rapport à d'autres matériaux. Cela lui permet de mieux résister aux contraintes de chauffage et de refroidissement, bien que des vitesses contrôlées soient toujours nécessaires pour une durée de vie optimale.

Création d'un environnement de processus contrôlé

Un four est plus qu'une boîte chaude ; c'est un réacteur contrôlé. Les tubes en alumine fournissent l'isolation nécessaire pour gérer l'environnement interne avec précision.

Inertie chimique supérieure

L'alumine est chimiquement inerte et très résistante à la corrosion par les acides, les alcalis et d'autres matériaux de processus volatils. Cela garantit que le tube ne réagit pas avec les matériaux traités et ne les contamine pas, un facteur critique dans la fabrication de semi-conducteurs et la synthèse chimique.

Intégrité étanche aux gaz

Les tubes d'alumine de haute densité sont imperméables et étanches aux gaz. Cette propriété est essentielle pour les applications nécessitant un environnement de vide poussé ou une atmosphère protectrice spécifique (par exemple, Argon, Azote), empêchant les fuites qui compromettraient le processus.

Haute résistivité électrique

Contrairement à certaines idées fausses, l'alumine est un excellent isolant électrique. Cette haute résistivité est une caractéristique clé de sécurité et de conception, car elle empêche les courts-circuits et permet de placer les éléments chauffants électriques directement sur ou près du tube sans risque.

Comprendre les compromis et les limitations

Aucun matériau n'est parfait. Comprendre les limites de l'alumine est essentiel pour son application correcte et pour éviter une défaillance prématurée.

Sensibilité aux chocs thermiques

Malgré sa résistance relative, l'alumine peut toujours se fissurer si elle est chauffée ou refroidie trop rapidement. Ce risque est plus prononcé dans les tubes de grand diamètre. La meilleure pratique consiste à respecter les vitesses de rampe recommandées par le fabricant pour minimiser le stress thermique.

Limites de température absolues

Bien qu'excellente jusqu'à 1800°C, l'alumine ne convient pas aux applications les plus extrêmes. Pour des températures approchant 2000°C (3600°F) et au-delà, des céramiques plus spécialisées comme la Zircone sont nécessaires.

Fragilité mécanique

Comme la plupart des céramiques, l'alumine est dure mais cassante. Elle a une résistance élevée à la compression mais est susceptible de se fracturer en cas de choc mécanique ou d'impact. Une manipulation soigneuse pendant l'installation et l'entretien est essentielle.

L'impact sur les performances du four

Les propriétés matérielles du tube en alumine se traduisent directement par la performance globale, l'efficacité et la fiabilité du système de four.

Uniformité de la température

La conductivité thermique de l'alumine est équilibrée — suffisamment élevée pour transférer efficacement la chaleur des éléments externes vers la zone de processus, mais suffisamment basse pour aider à maintenir un profil de température stable et uniforme sur toute la longueur du tube.

Efficacité énergétique et sécurité

En offrant une excellente isolation thermique et stabilité, le tube aide le système à maintenir sa température de consigne avec moins d'énergie. Ses propriétés d'isolation électrique préviennent également la surchauffe et la défaillance des éléments chauffants.

Longévité et fiabilité

La résistance combinée à la chaleur, aux attaques chimiques et à l'usure signifie que les tubes en alumine ont une longue durée de vie, réduisant les temps d'arrêt et les coûts de remplacement dans des environnements industriels exigeants comme la métallurgie et la production de verre.

Faire le bon choix pour votre application

Le choix du bon matériau de tube nécessite d'aligner ses propriétés avec votre objectif opérationnel principal.

- Si votre objectif principal est la température de fonctionnement maximale : L'alumine est la norme industrielle pour les fours fonctionnant jusqu'à 1800°C ; pour des températures plus élevées, vous devez envisager la Zircone.

- Si votre objectif principal est le traitement de matériaux corrosifs : L'inertie chimique exceptionnelle de l'alumine en fait un choix idéal et non réactif pour les environnements chimiques agressifs.

- Si votre objectif principal est de maintenir une atmosphère pure ou un vide : L'intégrité étanche aux gaz de l'alumine de haute pureté est une caractéristique non négociable pour ces applications.

- Si votre objectif principal est le cyclage thermique rapide : Soyez prudent avec l'alumine en choisissant des tubes de plus petit diamètre et en programmant des vitesses de chauffage et de refroidissement contrôlées pour atténuer le risque de choc thermique.

En fin de compte, choisir l'alumine est une décision en faveur d'une stabilité et d'un contrôle prévisibles dans des environnements où d'autres matériaux échoueraient.

Tableau récapitulatif :

| Propriété | Avantage |

|---|---|

| Résistance aux hautes températures (jusqu'à 1800°C) | Assure l'intégrité structurelle dans la chaleur extrême |

| Inertie chimique | Prévient la contamination et la corrosion dans les processus |

| Faible dilatation thermique | Réduit le stress mécanique et les risques de fissuration |

| Intégrité étanche aux gaz | Maintient le vide et les atmosphères contrôlées |

| Haute résistivité électrique | Assure la sécurité et l'isolation des éléments chauffants |

Améliorez les capacités de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous offrons une gamme diversifiée de produits, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, offrant une efficacité, une fiabilité et une sécurité améliorées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications à haute température avec des tubes en céramique d'alumine sur mesure et bien plus encore !

Guide Visuel

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles caractéristiques de sécurité et de fiabilité sont intégrées dans un four tubulaire vertical ? Assurer un traitement sûr et cohérent à haute température

- Comment un four à tube facilite-t-il le processus de revêtement au carbone ? Améliorer la conductivité des oxydes en couches

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Qu'est-ce que la pyrolyse par balayage sous vide et comment un four tubulaire est-il utilisé dans ce processus ? Débloquez les réactions chimiques à haute température

- Quelles conditions de processus fondamentales un four tubulaire fournit-il ? Maîtriser le traitement des précurseurs de catalyseurs