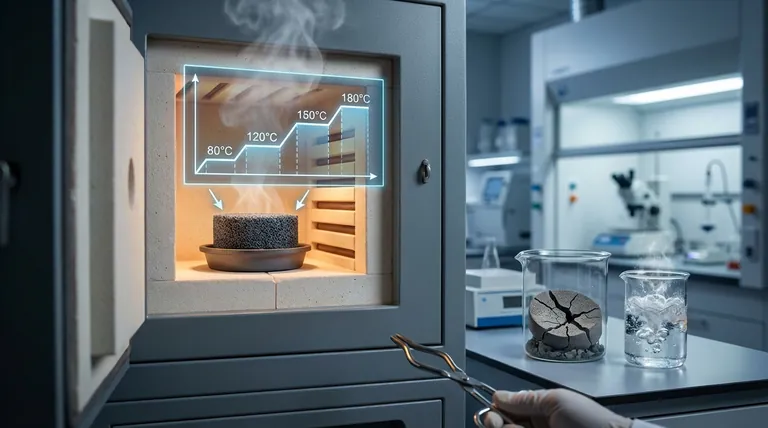

Le contrôle de température par paliers est essentiel pour éviter l'effondrement catastrophique de la structure précurseur. En utilisant quatre gradients de température distincts allant de 80°C à 180°C, un four de laboratoire de précision assure l'évaporation contrôlée de l'éthanol anhydre tout en permettant simultanément à la résine phénolique de réticuler et de se solidifier progressivement.

Point clé à retenir Un chauffage rapide déclenche une ébullition violente du solvant qui détruit la matrice délicate des précurseurs céramiques avant qu'ils ne durcissent. Une approche thermique par paliers synchronise l'élimination du solvant avec la solidification du polymère, préservant ainsi un squelette carboné stable nécessaire à l'obtention de céramiques TiCO poreuses de haute qualité.

La mécanique de la stabilisation des précurseurs

Contrôle de l'évaporation du solvant

Le mélange précurseur contient de l'éthanol anhydre, qui agit comme solvant. Si la température augmente trop rapidement, ce solvant atteindra son point d'ébullition de manière abrupte.

Le contrôle de température par paliers module ce processus. Il permet à l'éthanol de s'évaporer à un rythme contrôlé, empêchant l'accumulation de pression interne associée à l'ébullition instantanée.

Synchronisation de la solidification de la résine

Pendant que le solvant s'évapore, la résine phénolique présente dans le mélange doit subir une réticulation. C'est le processus chimique qui durcit la résine en une structure solide.

Les gradients de température (80°C à 180°C) sont ajustés pour correspondre à la cinétique de durcissement de la résine. Cela garantit que la matrice crée un cadre rigide capable de se soutenir pendant l'élimination du solvant.

Création du squelette carboné

L'objectif ultime de cette étape de durcissement est de former un squelette carboné stable. Ce squelette sert de fondation au matériau céramique final.

En gérant soigneusement la chaleur, le processus préserve la structure poreuse à l'échelle micrométrique initiale. Cette porosité est la caractéristique déterminante du produit céramique TiCO final.

Les risques d'un chauffage rapide

Ébullition violente du solvant

Sans gradients par paliers, l'éthanol passe de l'état liquide à gazeux de manière explosive. La référence décrit cela comme une "ébullition violente du solvant".

Cette expansion rapide crée des forces internes que la résine semi-liquide ne peut pas supporter.

Effondrement structurel

Le mode de défaillance principal dans ce processus est l'effondrement de la structure précurseur.

Si le solvant s'évacue violemment avant que la résine n'ait suffisamment réticulé, les vides s'effondrent. Cela détruit la porosité souhaitée et donne un matériau dense, défectueux ou fissuré plutôt qu'une céramique poreuse.

Optimisation du protocole de durcissement

## Faire le bon choix pour votre processus

Pour garantir l'intégrité de vos céramiques TiCO poreuses, vous devez aligner votre protocole de chauffage sur les limitations physiques de vos matériaux.

- Si votre objectif principal est l'intégrité structurelle : Respectez scrupuleusement le gradient en quatre étapes commençant à 80°C pour éviter que la pression interne ne fracture la matrice.

- Si votre objectif principal est la qualité des pores : Assurez-vous que la vitesse de montée permet une évacuation complète du solvant avant que la résine ne durcisse complètement afin de maintenir des pores ouverts à l'échelle micrométrique.

La précision de la phase de durcissement est le facteur le plus critique pour définir l'architecture finale de la céramique.

Tableau récapitulatif :

| Facteur de l'étape de durcissement | Exigence | Impact sur le précurseur TiCO |

|---|---|---|

| Plage de température | 80°C à 180°C | Permet une évaporation et une solidification synchronisées |

| Méthode de chauffage | Gradient en 4 étapes | Empêche l'ébullition violente du solvant et la pression interne |

| Solvant (éthanol) | Élimination contrôlée | Maintient la matrice interne sans ébullition instantanée |

| Résine phénolique | Réticulation progressive | Crée une structure de squelette carboné rigide et stable |

| Architecture des pores | Rétention à l'échelle micrométrique | Préserve la porosité pour une céramique finale de haute qualité |

Élevez votre traitement de céramiques avancées avec KINTEK

Obtenir le squelette carboné parfait nécessite une précision thermique sans compromis. Chez KINTEK, nous sommes spécialisés dans les solutions de laboratoire haute performance adaptées aux sciences des matériaux complexes. Que vous durcissiez des précurseurs TiCO sensibles ou que vous effectuiez des synthèses à haute température, nos équipements fournissent les gradients de température exacts dont votre recherche a besoin.

Notre valeur pour vous :

- Ingénierie experte : Soutenue par une R&D et une fabrication de classe mondiale.

- Solutions polyvalentes : Une gamme complète de systèmes Muffle, Tube, Rotatif, sous Vide et CVD.

- Adaptés au succès : Tous les systèmes sont entièrement personnalisables pour répondre à vos protocoles de laboratoire uniques.

Ne laissez pas l'effondrement structurel compromettre vos résultats. Contactez nos spécialistes dès aujourd'hui pour trouver le four de précision ou le four adapté à votre application !

Guide Visuel

Références

- Xiaoyu Cao, Lei Feng. Microstructure, Mechanical Property and Thermal Conductivity of Porous TiCO Ceramic Fabricated by In Situ Carbothermal Reduction of Phenolic Resin and Titania. DOI: 10.3390/nano14060515

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quel est le but de l'application d'un revêtement de nitrure de bore hexagonal (h-BN) sur du graphite ? Améliorer la pureté et la longévité des outils

- Quelle est la fonction de la trempe rapide après un traitement thermique à haute température ? Contrôle microstructural de l'alliage AlSi10Mg

- Quelles considérations de conception sont importantes pour les chambres à vide personnalisées ? Optimiser en fonction des performances, du coût et des besoins de l'application

- Quelle est la fonction du ZrCp(NMe2)3 ? Maîtriser la passivation de surface de précision en ALD sélective en aire

- Pourquoi utilise-t-on un four de laboratoire et le baume du Canada ensemble pour les lames de bois ? Maîtriser les techniques de microscopie permanente

- Pourquoi la trempe à l'eau est-elle essentielle pour les phases métastables dans le titane ? Libérez la résistance des alliages haute performance

- Quels sont les avantages techniques de l'utilisation de l'imprégnation assistée par le vide pour les composites 3D LIG/polymère ? Amélioration de la résistance

- Pourquoi une mesure molaire précise des nitrates métalliques est-elle requise lors de la préparation de solutions précurseurs d'oxydes à haute entropie ? Assurer la stabilité et la pureté des HEO