Un four de séchage sous vide améliore la stabilité structurelle des électrodes composites à base de silicium en facilitant un contact mécanique et électrique étroit entre les matériaux actifs et le collecteur de courant. En opérant sous pression réduite, le four abaisse le point d'ébullition des solvants, permettant l'élimination complète de l'humidité et des résidus à des températures modérées (par exemple, 80 °C) tout en empêchant les composants actifs en silicium de réagir avec l'oxygène résiduel.

Idée clé : L'intégrité structurelle d'une électrode au silicium dépend de la pureté de l'interface entre le revêtement et la feuille. Un four de séchage sous vide y parvient en permettant une évaporation profonde des solvants sans le stress thermique élevé qui provoque généralement une dégradation ou une oxydation du matériau.

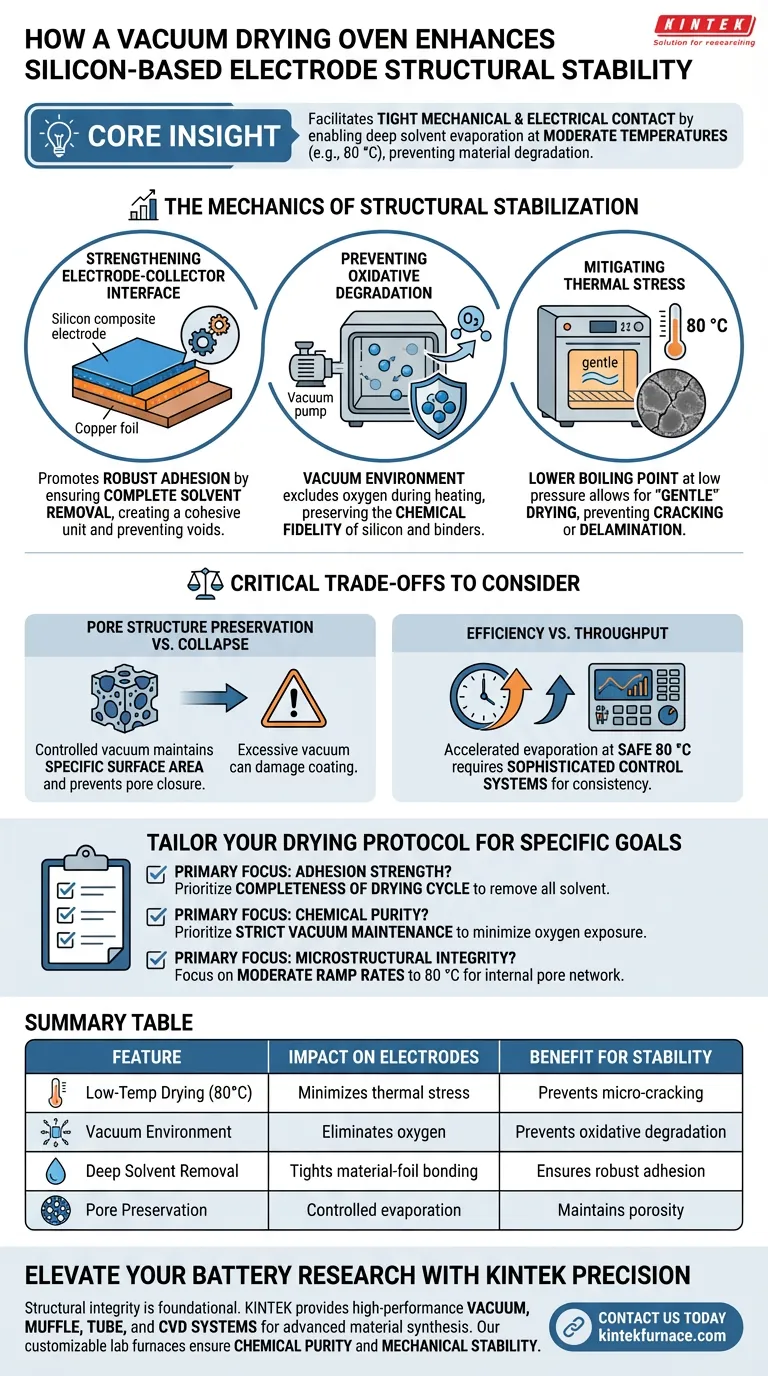

Les mécanismes de la stabilisation structurelle

Renforcement de l'interface électrode-collecteur

La principale contribution du processus de séchage sous vide est la promotion d'une adhérence robuste. Pour les composites tels que le Si/Al2O3/RGO enduit sur une feuille de cuivre, la présence de solvants résiduels peut créer des vides ou des points faibles dans le revêtement.

En assurant l'élimination complète de ces solvants, le processus sous vide permet à la suspension de matériau actif de se lier étroitement au collecteur de courant en cuivre. Cela crée une unité cohésive qui peut mieux résister aux contraintes physiques du cyclage de la batterie.

Prévention de la dégradation oxydative

Le silicium et de nombreux liants composites sont sensibles aux facteurs environnementaux. Les méthodes de séchage standard utilisant de l'air chaud peuvent exposer ces matériaux à l'oxydation, modifiant leur composition chimique avant même l'assemblage de la batterie.

L'environnement sous vide exclut efficacement l'oxygène pendant la phase de chauffage. Cela préserve la fidélité chimique du silicium et de la matrice environnante (telle que les revêtements RGO ou d'alumine), garantissant que l'ossature structurelle de l'électrode reste chimiquement inerte et stable.

Atténuation du stress thermique

Des températures élevées peuvent induire un choc thermique ou un effondrement structurel dans les microstructures composites délicates. Parce que le vide abaisse le point d'ébullition des solvants, le séchage peut se produire à une température relativement basse, spécifiquement autour de 80 °C pour ces composites à base de silicium.

Ce séchage "doux" empêche l'expansion ou la contraction rapide qui pourrait autrement provoquer des fissures ou une délamination de la feuille d'électrode.

Compromis critiques à considérer

Bien que le séchage sous vide soit supérieur pour la stabilité structurelle, il introduit des considérations de traitement spécifiques qui doivent être gérées.

Préservation de la structure poreuse vs. effondrement

Un avantage clé du séchage sous vide est la préservation de la porosité interne. Comme noté dans des applications plus larges, l'évaporation rapide à basse température empêche la "fermeture des pores" souvent observée dans le séchage atmosphérique à haute température.

Cependant, si la pression est abaissée trop agressivement, une ébullition éclair du solvant peut se produire, endommageant potentiellement la surface du revêtement. Le processus repose sur un équilibre contrôlé entre le niveau de vide et la température pour maintenir la surface spécifique du matériau.

Efficacité vs. débit

Le fonctionnement à 80 °C est plus sûr pour le matériau mais théoriquement plus lent que le séchage à haute température. Le vide compense cela en accélérant les taux d'évaporation.

Le compromis réside dans la complexité de l'équipement ; le maintien d'un vide dynamique et à faible teneur en oxygène nécessite des systèmes de contrôle plus sophistiqués que les fours à convection standard pour assurer la cohérence sur toute la feuille d'électrode.

Faire le bon choix pour votre objectif

Pour maximiser la stabilité de vos électrodes à base de silicium, adaptez votre protocole de séchage à vos métriques de performance spécifiques.

- Si votre objectif principal est la résistance à l'adhérence : Privilégiez l'exhaustivité du cycle de séchage pour éliminer toute trace de solvant, en veillant à ce qu'il n'y ait pas de vides entre le matériau actif et la feuille de cuivre.

- Si votre objectif principal est la pureté chimique : Privilégiez le maintien strict du vide pour minimiser la pression partielle d'oxygène, empêchant la formation de couches d'oxyde isolantes sur les particules de silicium.

- Si votre objectif principal est l'intégrité microstructurale : Concentrez-vous sur des vitesses de montée en température modérées jusqu'à 80 °C pour permettre l'échappement des solvants sans perturber le réseau de pores interne du composite.

En fin de compte, le four de séchage sous vide n'est pas seulement un outil de déshydratation ; c'est une étape de fabrication critique qui garantit la continuité mécanique et électrique requise pour les anodes en silicium de haute performance.

Tableau récapitulatif :

| Caractéristique | Impact sur les électrodes en silicium | Avantage pour la stabilité structurelle |

|---|---|---|

| Séchage à basse température (80 °C) | Minimise le stress thermique et l'expansion | Prévient les micro-fissures et la délamination du revêtement |

| Environnement sous vide | Élimine l'oxygène pendant le chauffage | Prévient la dégradation oxydative du silicium et des liants |

| Élimination profonde des solvants | Facilite une liaison étroite entre le matériau et la feuille | Assure une adhérence robuste et une conductivité électrique |

| Préservation des pores | Taux d'évaporation contrôlés des solvants | Maintient la porosité interne critique et la surface spécifique |

Améliorez votre recherche sur les batteries avec la précision KINTEK

L'intégrité structurelle est le fondement des anodes en silicium de haute performance. Chez KINTEK, nous comprenons que le traitement thermique précis est non négociable pour la prochaine génération de stockage d'énergie. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes sous vide, étuves, tubes et CVD haute performance, spécialement conçus pour la synthèse de matériaux avancés.

Que vous séchiez des électrodes composites délicates ou que vous développiez des architectures complexes à base de silicium, nos fours de laboratoire personnalisables garantissent la pureté chimique et la stabilité mécanique à chaque fois. Contactez-nous dès aujourd'hui pour découvrir comment les solutions de chauffage spécialisées de KINTEK peuvent optimiser le flux de travail de votre laboratoire et les performances de vos électrodes.

Guide Visuel

Références

- Xiangyu Tan, Xin Cai. Reduced graphene oxide-encaged submicron-silicon anode interfacially stabilized by Al<sub>2</sub>O<sub>3</sub> nanoparticles for efficient lithium-ion batteries. DOI: 10.1039/d4ra00751d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de frittage et de brasage pour traitement thermique sous vide

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quel est le rôle d'un système de dépôt par laser pulsé (PLD) dans les expériences de diffusion Fe-Mg de l'orthopyroxène ? Croissance de films de précision

- Quelle est la fonction du système d'imprégnation sous vide dans la préparation du SiC/SiC ? Optimiser la densification des composites

- Comment une plateforme de substrat chauffé atténue-t-elle l'effet de anneau de café ? Améliorer la précision de l'impression Ag2Se

- Quelles informations le TG-DTG fournit-il pour l'AASC ? Analyse de la stabilité thermique et des produits d'hydratation

- Quels avantages un four de séchage sous vide offre-t-il pour les catalyseurs Fe-N-BC ? Protéger l'intégrité et améliorer l'uniformité

- Quel rôle joue un four à image infrarouge dans la méthode de zone fondue ? Maîtriser la croissance cristalline de bêta-Ga2O3 dopé au Nb

- Quels sont les avantages des fours continus ? Augmenter l'efficacité et réduire les coûts dans la production à grand volume

- Quelle est la fonction principale du compactage des mélanges de PVC et d'oxydes métalliques ? Amélioration de l'efficacité de la déchloration