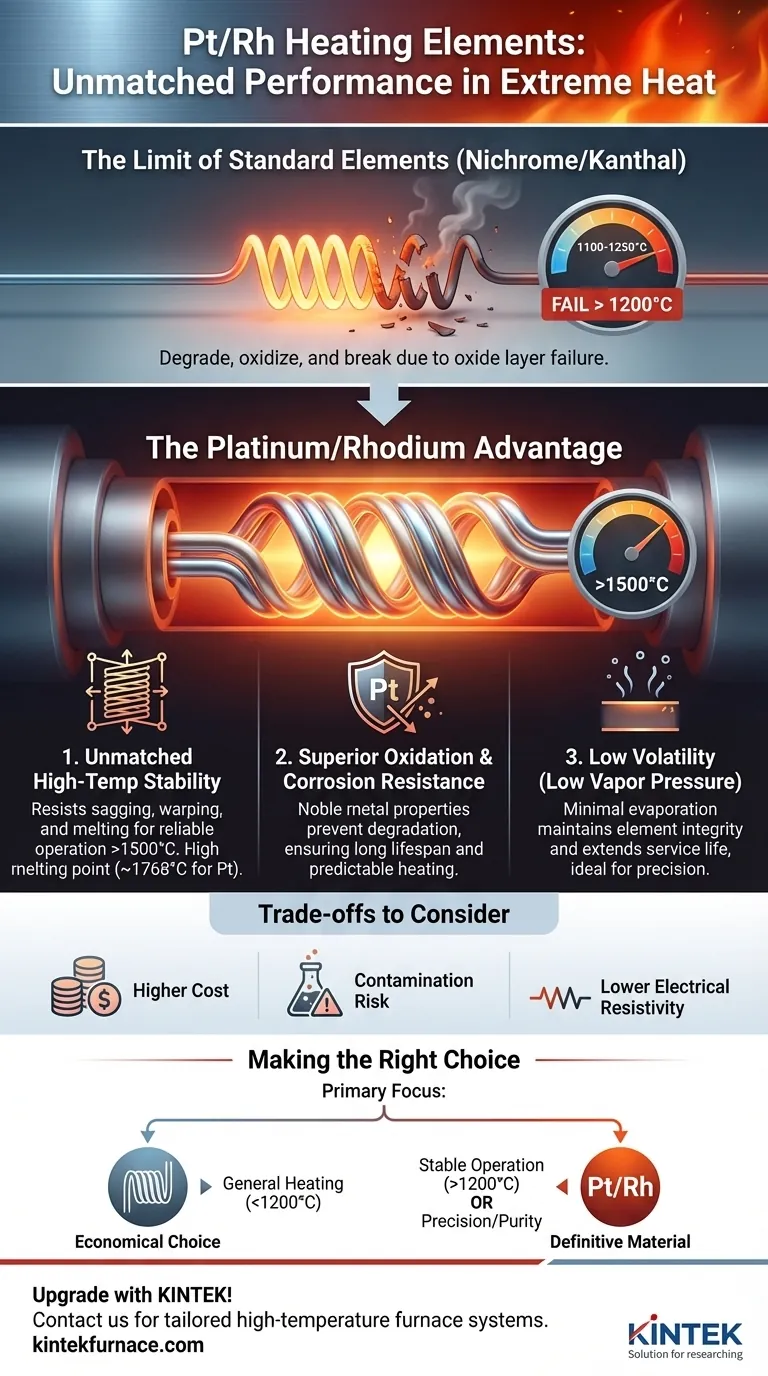

Pour les applications exigeant une chaleur extrême, les alliages platine/rhodium (Pt/Rh) offrent des performances inégalées là où les matériaux plus courants échouent. Leurs principaux avantages sont une stabilité exceptionnelle à haute température, une résistance supérieure à l'oxydation et à la corrosion, et une très faible volatilité, assurant une durée de vie opérationnelle longue et fiable dans les environnements thermiques les plus difficiles.

Alors que les éléments chauffants standard conviennent à de nombreuses tâches, ils commencent à se dégrader, à s'oxyder et à tomber en panne lorsque les températures dépassent 1200°C. Les alliages platine/rhodium sont conçus spécifiquement pour cette fenêtre opérationnelle extrême, privilégiant la stabilité et les performances à long terme par rapport au coût initial.

Pourquoi les éléments standard ont une limite supérieure

Pour comprendre la valeur du platine/rhodium, nous devons d'abord reconnaître les limites des matériaux d'éléments chauffants plus conventionnels.

La limite du Nichrome et du Kanthal

Les éléments chauffants à résistance les plus courants sont fabriqués à partir d'alliages comme le Nichrome (nickel-chrome) ou le Kanthal (fer-chrome-aluminium).

Ces matériaux sont des bêtes de somme dans les appareils, des grille-pain aux fours industriels. Ils fonctionnent en formant une couche d'oxyde stable et protectrice sur leur surface qui empêche une dégradation supplémentaire. Cependant, cette protection a ses limites, généralement autour de 1100-1250°C.

Défaillance à des températures extrêmes

Au-dessus de ce seuil, la couche d'oxyde protectrice peut échouer. Le métal sous-jacent commence à s'oxyder rapidement, à s'amincir et finalement à se rompre. Cela conduit à la défaillance de l'élément, à des temps d'arrêt de processus et à des réparations coûteuses.

Les principaux avantages du platine/rhodium

Les alliages Pt/Rh sont conçus pour surmonter ces limitations, ce qui les rend essentiels pour les processus de haute pureté et d'ultra-haute température.

Stabilité inégalée à haute température

Le platine a un point de fusion très élevé (~1768°C). L'ajout de rhodium renforce davantage l'alliage, augmentant sa résistance mécanique et sa rigidité à des températures extrêmes.

Cela signifie qu'un élément chauffant Pt/Rh ne s'affaissera pas, ne se déformera pas et ne fondra pas dans des applications où d'autres métaux auraient déjà échoué, offrant une stabilité dans les fours fonctionnant bien au-dessus de 1500°C.

Résistance supérieure à l'oxydation et à la corrosion

Contrairement au Nichrome, le platine est un métal noble. Il possède une résistance intrinsèque et exceptionnelle à l'oxydation, même lorsqu'il est chauffé à l'air à très haute température.

Cette propriété garantit que le diamètre de l'élément et sa résistance électrique restent remarquablement stables pendant des milliers d'heures d'utilisation. Cela se traduit directement par une durée de vie plus longue et des processus de chauffage hautement prévisibles et reproductibles.

Faible pression de vapeur (faible volatilité)

À des températures extrêmes, tous les matériaux commencent à s'évaporer, ou à se "volatiliser". Ce processus amincit l'élément chauffant au fil du temps, modifiant sa résistance et finissant par le faire échouer.

Les alliages Pt/Rh ont une très faible pression de vapeur. Ils s'évaporent à un rythme significativement plus lent que les autres métaux à la même température, garantissant que l'élément conserve son intégrité beaucoup plus longtemps.

Comprendre les compromis

Les performances supérieures du platine/rhodium s'accompagnent de considérations importantes qui sont essentielles pour une sélection appropriée des matériaux.

Le facteur principal : le coût

Le platine et le rhodium sont des métaux précieux. En conséquence, les éléments chauffants Pt/Rh sont considérablement plus chers que leurs homologues en Nichrome ou Kanthal. Leur utilisation n'est généralement justifiée que lorsque les exigences de performance rendent les autres matériaux inadaptés.

Sensibilité à la contamination

Bien que très résistants à l'oxydation, les alliages Pt/Rh peuvent être "empoisonnés" par certains contaminants à haute température.

Des éléments comme le silicium (provenant de l'isolation), le phosphore ou le soufre peuvent réagir avec le platine, formant des composés à bas point de fusion aux joints de grains. Cela peut rendre l'élément cassant et le faire échouer prématurément. Une conception soignée du four et une sélection des matériaux sont essentielles.

Faible résistivité électrique

Comparés au Nichrome, les alliages Pt/Rh ont une résistivité électrique plus faible. C'est un paramètre de conception clé qui signifie que, pour une puissance donnée, l'élément peut devoir être plus long ou avoir une section transversale plus petite. Cela a un impact direct sur la conception physique et l'enroulement du four.

Faire le bon choix pour votre objectif

Le choix du bon matériau d'élément chauffant est un équilibre entre les besoins de performance et les contraintes budgétaires.

- Si votre objectif principal est le chauffage général en dessous de 1200°C : Des alliages plus économiques comme le Kanthal ou le Nichrome sont le choix approprié et économique.

- Si votre objectif principal est un fonctionnement stable au-dessus de 1200°C : Le platine/rhodium est le matériau définitif pour sa stabilité thermique inégalée et sa longue durée de vie.

- Si votre objectif principal est la précision et la pureté du processus : La faible volatilité et l'inertie du Pt/Rh sont essentielles pour des applications comme le traitement des semi-conducteurs, la croissance cristalline ou l'analyse en laboratoire.

Choisir le bon matériau garantit que votre équipement fonctionne de manière fiable, efficace et avec la précision que votre processus exige.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Stabilité à haute température | Résiste à l'affaissement, à la déformation et à la fusion au-dessus de 1500°C pour un fonctionnement fiable. |

| Résistance à l'oxydation et à la corrosion | Les propriétés des métaux nobles empêchent la dégradation, assurant une longue durée de vie et un chauffage prévisible. |

| Faible volatilité | Une évaporation minimale à haute température maintient l'intégrité de l'élément et prolonge sa durée de vie. |

| Applications idéales | Idéal pour les processus au-dessus de 1200°C, tels que le traitement des semi-conducteurs et la croissance cristalline. |

Améliorez vos processus à haute température avec les solutions de chauffage avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une fiabilité et une efficacité inégalées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos éléments en alliage platine/rhodium peuvent améliorer les performances et la longévité de votre laboratoire !

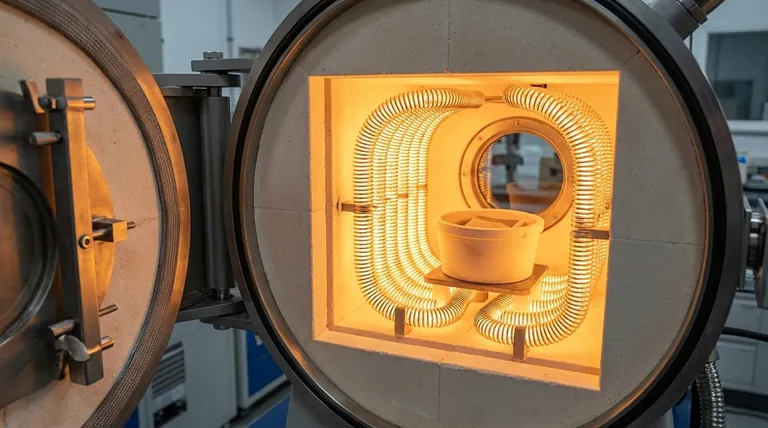

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four à moufle de laboratoire avec levage par le bas

- 1800℃ Four à moufle à haute température pour laboratoire

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui