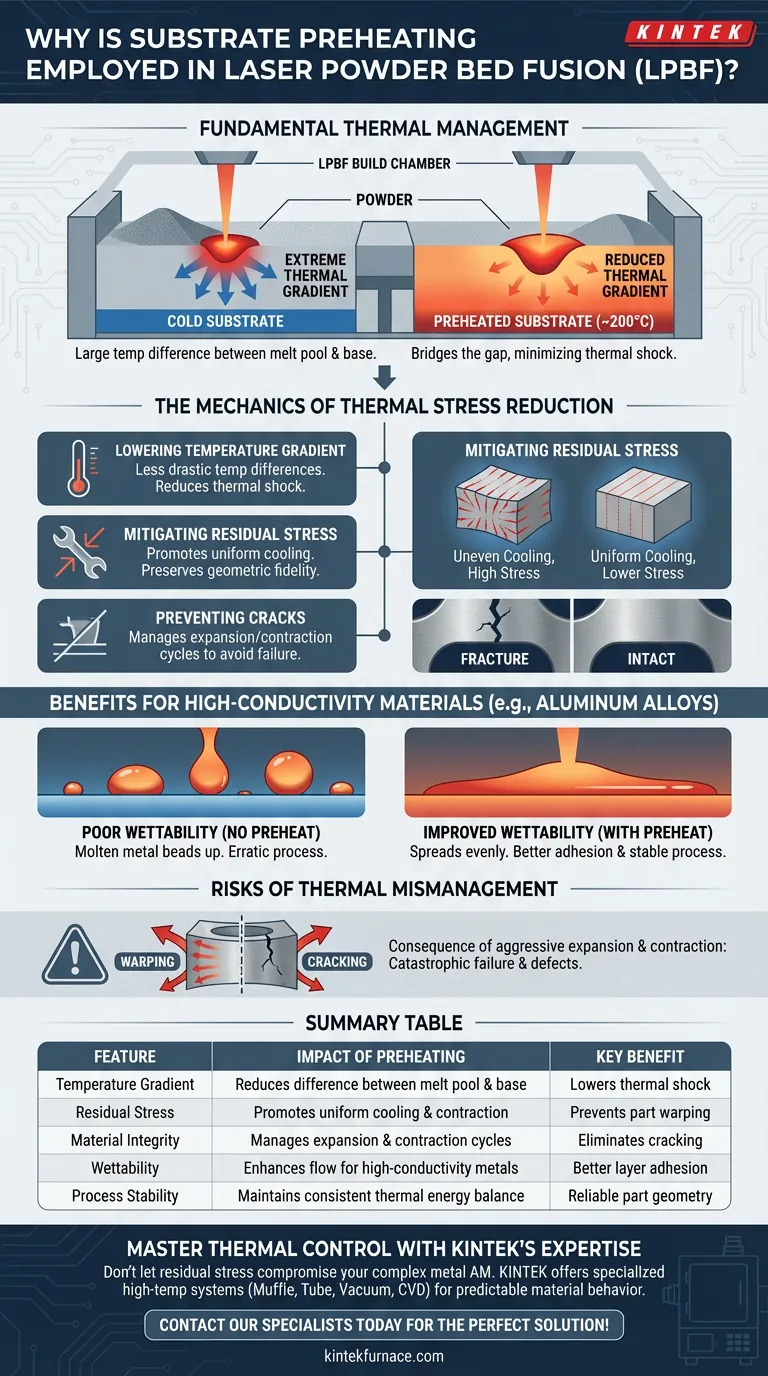

Le préchauffage du substrat est une stratégie fondamentale de gestion thermique dans la fusion sur lit de poudre par laser (LPBF) utilisée pour stabiliser l'environnement d'impression. En élevant la température de la plaque de construction, souvent autour de 200 degrés Celsius, les opérateurs peuvent minimiser considérablement les différences de température drastiques qui se produisent lorsque le laser fait fondre la poudre. Ce processus est essentiel pour prévenir les défaillances structurelles et garantir que le matériau se comporte de manière prévisible pendant le dépôt.

La fonction principale du préchauffage du substrat est de réduire le gradient de température entre le bain de fusion et la base solide. Cette réduction diminue les contraintes résiduelles, prévient les fissures causées par la dilatation thermique et améliore le flux de certains matériaux comme les alliages d'aluminium.

Les mécanismes de réduction des contraintes thermiques

Réduction du gradient de température

Pendant le LPBF, le laser introduit une chaleur localisée intense. Si le substrat est froid, la différence de température (gradient) entre le bain de fusion et la base est extrême.

Le préchauffage du substrat comble cet écart. En partant d'une température élevée, le choc thermique subi par le matériau est considérablement réduit.

Atténuation des contraintes résiduelles

Lorsque le métal chauffe et refroidit rapidement, il se dilate et se contracte. En LPBF, un refroidissement inégal entraîne des forces internes connues sous le nom de contraintes résiduelles.

Le préchauffage assure un refroidissement plus uniforme de la pièce. Cela maintient des contraintes internes plus faibles, préservant la fidélité géométrique du composant.

Prévention des fissures

Des contraintes résiduelles élevées dépassent souvent la résistance du matériau, entraînant des fractures.

En gérant les cycles de dilatation et de contraction thermiques grâce au préchauffage, la tendance de la pièce à se fissurer pendant sa formation est efficacement atténuée.

Avantages pour les matériaux à haute conductivité

Amélioration de la mouillabilité

Pour les matériaux à haute conductivité thermique, tels que les alliages d'aluminium, la manière dont le métal en fusion interagit avec la couche sous-jacente est critique.

Le préchauffage améliore la mouillabilité, permettant au bain de fusion de s'étaler plus uniformément sur la surface au lieu de former des perles.

Stabilisation du processus

L'aluminium dissipe la chaleur très rapidement, ce qui peut rendre le processus de soudage erratique.

L'ajout de chaleur au substrat aide à maintenir un équilibre thermique stable. Cela garantit que le processus de moulage reste cohérent couche après couche.

Les risques d'une mauvaise gestion thermique

La conséquence de la dilatation et de la contraction

Le principal "compromis" en LPBF est la lutte contre la physique. Si le préchauffage est ignoré ou insuffisant, les cycles thermiques rapides forcent le matériau à se dilater et à se contracter agressivement.

La menace pour l'intégrité structurelle

Ce mouvement physique se traduit directement par des défauts. Sans chaleur adéquate dans le substrat, la probabilité de défaillance catastrophique, en particulier de fissures et de déformations, augmente considérablement.

Application du contrôle thermique à votre fabrication

Comprendre pourquoi vous chauffez la plaque vous aide à prioriser les paramètres du processus en fonction de votre matériau et de votre géométrie.

- Si votre objectif principal est la prévention des défauts : Assurez-vous que la température de préchauffage est suffisante pour abaisser le gradient thermique, réduisant ainsi le risque de fissures dues aux contraintes résiduelles.

- Si votre objectif principal concerne les alliages d'aluminium : Utilisez le préchauffage spécifiquement pour améliorer la mouillabilité et maintenir un bain de fusion stable face à une conductivité thermique élevée.

Maîtriser la température du substrat n'est pas seulement une étape de configuration ; c'est un levier de contrôle essentiel pour garantir la viabilité et la qualité de la pièce métallique finale.

Tableau récapitulatif :

| Caractéristique | Impact du préchauffage | Bénéfice clé |

|---|---|---|

| Gradient de température | Réduit la différence entre le bain de fusion et la base | Diminue le choc thermique |

| Contraintes résiduelles | Favorise un refroidissement et une contraction uniformes | Prévient la déformation de la pièce |

| Intégrité du matériau | Gère les cycles de dilatation et de contraction | Élimine les fissures |

| Mouillabilité | Améliore le flux pour les métaux à haute conductivité | Meilleure adhérence des couches |

| Stabilité du processus | Maintient un équilibre thermique constant | Géométrie de pièce fiable |

Maîtrisez le contrôle thermique avec l'expertise haute température de KINTEK

Ne laissez pas les contraintes résiduelles ou les fissures compromettre votre fabrication additive métallique complexe. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de muffles, de tubes, rotatifs, sous vide et CVD, tous personnalisables pour vos besoins uniques de laboratoire et de production. Que vous optimisiez les températures de substrat LPBF ou que vous ayez besoin de fours haute température de précision, notre équipement garantit un comportement prévisible des matériaux et une intégrité structurelle supérieure.

Prêt à améliorer votre traitement des matériaux ? Contactez nos spécialistes techniques dès aujourd'hui pour trouver la solution parfaite à vos défis de gestion thermique !

Guide Visuel

Références

- Zhiheng Shu, Yunzhong Liu. Microstructure and Mechanical Properties of a Novel Al-Mg-Sc-Ti Alloy Fabricated by Laser Powder Bed Fusion. DOI: 10.3390/ma17030686

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle joue un four de séchage dans la préparation finale de la poudre d'oxyde de graphite ? Assurer la stabilité et la pureté du matériau

- Quels sont les principaux avantages techniques de l'utilisation de l'acier inoxydable pour la construction des corps de fours de pyrolyse horizontaux ? Durabilité et précision thermique

- Pourquoi un dessiccateur sous vide est-il essentiel pour étudier la porosité des géopolymères ? Obtenez une caractérisation précise des matériaux

- Quelle fonction le gaz argon de haute pureté remplit-il dans la préparation PVT du BPEA ? Assurer une croissance cristalline de haute qualité

- Comment la réussite du traitement thermique de détente dans l'AlSi10Mg est-elle vérifiée ? Assurez l'intégrité de la pièce avec la DRX

- Pourquoi la distillation sous vide est-elle préférée pour l'élimination de l'éthanol dans le biodiesel ? Protégez la qualité du carburant grâce à un traitement à basse température

- Pourquoi un système de chauffage à température contrôlée est-il requis pour la cuisson des électrodes en argent ? Assurer des contacts ohmiques de précision

- Qu'est-ce que la technique de transport chimique en phase vapeur ? Un guide pour la croissance de cristaux de haute pureté