La vérification du traitement thermique de détente des composants AlSi10Mg fabriqués par fabrication additive est réalisée à l'aide de la diffraction des rayons X (DRX). Cette méthode de contrôle non destructif effectue une analyse de micro-zone sous plusieurs angles pour mesurer avec précision les états de contrainte résiduelle dans la pièce après sa sortie de l'équipement de traitement thermique.

Point essentiel

Le processus de fusion au laser utilisé pour créer les pièces AlSi10Mg génère intrinsèquement de dangereuses contraintes résiduelles de traction. La DRX fournit les données scientifiques nécessaires pour prouver que les processus thermiques, tels que le vieillissement à basse température, ont neutralisé efficacement ces contraintes et restauré l'intégrité structurelle du composant.

La mécanique de la vérification par DRX

Pour comprendre comment le succès est vérifié, il faut examiner comment la DRX quantifie les forces internes invisibles dans le métal.

Analyse de micro-zone

Le processus de vérification ne se contente pas d'examiner la pièce dans son ensemble. Il utilise plutôt une analyse de micro-zone pour cibler des régions spécifiques du composant.

Cela permet aux ingénieurs de déterminer les niveaux de contrainte à des endroits précis qui peuvent être critiques pour les performances.

Mesure multi-angle

Une seule mesure n'est pas suffisante pour une détermination précise des contraintes. La technique DRX analyse le matériau sous plusieurs angles.

En déplaçant la perspective de mesure, l'équipement peut calculer la déformation dans la structure du réseau cristallin, qui est directement corrélée à la contrainte résiduelle.

Quantification des états de contrainte

Le résultat final de ce processus est une mesure des états de contrainte résiduelle.

Ces données confirment si le métal est toujours sous tension (ce qui est dangereux) ou si la contrainte a été relâchée vers un état neutre ou de compression.

Pourquoi la vérification est essentielle pour l'AlSi10Mg

Le processus de vérification n'est pas une simple formalité ; il est une réponse à la physique du processus de fabrication.

Contrer les effets de la fusion au laser

La référence principale souligne que le processus de fusion au laser génère d'importantes contraintes résiduelles de traction.

Les cycles rapides de chauffage et de refroidissement pendant l'impression bloquent ces contraintes dans le matériau, créant un point de défaillance potentiel avant même que la pièce ne soit utilisée.

Validation des processus thermiques

Les traitements thermiques, tels que le vieillissement à basse température, sont appliqués pour relâcher ces forces bloquées.

La DRX sert d'« outil scientifique » pour confirmer que ces cycles thermiques spécifiques ont effectivement fonctionné comme prévu.

Assurer l'intégrité structurelle

Sans vérification, l'intégrité structurelle du composant n'est qu'une supposition.

La DRX transforme cette supposition en un fait vérifié, garantissant que la pièce peut résister à son environnement opérationnel sans se déformer ni se fissurer.

Comprendre les compromis

Bien que la DRX soit la norme pour la vérification, il est important de comprendre les contraintes pratiques de la méthode.

Localisé vs. Volumétrique

La DRX analyse généralement la surface ou la quasi-surface du composant à l'aide d'une analyse de micro-zone.

Cela signifie qu'elle fournit d'excellentes données pour des points spécifiques, mais qu'elle ne scanne pas intrinsèquement le volume interne profond d'une pièce épaisse en une seule passe.

Complexité du processus

Il s'agit d'une technique scientifique sophistiquée, pas d'un simple indicateur « succès/échec ».

Elle nécessite un équipement spécialisé et un calibrage précis pour interpréter correctement les diagrammes de diffraction sous plusieurs angles.

Faire le bon choix pour votre objectif

Lors de l'intégration de la vérification de la détente dans votre flux de travail de fabrication, tenez compte de vos exigences spécifiques.

- Si votre objectif principal est la validation du processus : Utilisez la DRX pour étalonner périodiquement vos cycles de traitement thermique (par exemple, le vieillissement à basse température) afin de vous assurer qu'ils atténuent de manière cohérente les contraintes de traction.

- Si votre objectif principal est la sécurité des pièces critiques : Utilisez l'analyse de micro-zone par DRX sur les caractéristiques géométriques soumises à de fortes contraintes pour garantir l'intégrité structurelle là où elle est la plus importante.

La vérification par diffraction des rayons X transforme la détente d'une étape théorique en une réalité d'ingénierie mesurable et assurée par la qualité.

Tableau récapitulatif :

| Facteur de vérification | Méthode/Détail | Objectif |

|---|---|---|

| Outil principal | Diffraction des rayons X (DRX) | Mesure non destructive des contraintes résiduelles |

| Type d'analyse | Analyse de micro-zone | Cibler des régions critiques spécifiques du composant |

| Mesure | Balayage multi-angle | Calculer la déformation du réseau pour déterminer les états de contrainte |

| Objectif de contrainte | Neutraliser la contrainte de traction | Prévenir la déformation, la fissuration et la défaillance structurelle |

| Processus thermique | Vieillissement à basse température | Relâcher les contraintes bloquées par la fusion au laser |

Garantissez l'intégrité de vos composants additifs

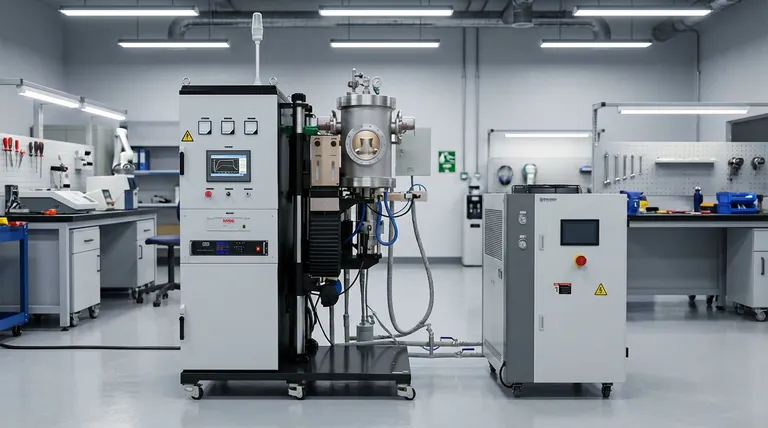

Ne laissez pas la sécurité structurelle de vos pièces AlSi10Mg au hasard. KINTEK fournit les solutions thermiques de haute précision nécessaires pour neutraliser les contraintes résiduelles dangereuses. Soutenus par une R&D experte et une fabrication de classe mondiale, nous proposons une gamme complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD, ainsi que d'autres fours à haute température de laboratoire — tous entièrement personnalisables pour répondre à vos besoins métallurgiques uniques.

Assurez-vous que vos cycles de traitement thermique sont cohérents, mesurables et efficaces. Contactez KINTEK dès aujourd'hui pour discuter de la manière dont notre équipement spécialisé peut optimiser votre flux de travail de fabrication additive.

Guide Visuel

Références

- Busisiwe J. Mfusi, Ntombi Mathe. Optimisation of the Heat Treatment Profile for Powder-Bed Fusion Built AlSi10Mg by Age Hardening and Ice-Water Quenching. DOI: 10.3390/met14030292

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage et de brasage pour traitement thermique sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Que se passe-t-il pendant la phase de récupération du processus de recuit ? Libération des contraintes et restauration du matériau

- Pourquoi le chauffage par induction électromagnétique est-il considéré comme respectueux de l'environnement ? Zéro émission et haute efficacité

- Comment les fours de laboratoire à haute température facilitent-ils le contrôle des précipités de TiC et VC à l'échelle nanométrique ? | KINTEK

- Comment un four de laboratoire à haute température facilite-t-il le frittage sans pression (PLS) de céramiques de nitrure de silicium ?

- Comment les méthodes de trempe à l'eau et de refroidissement au four diffèrent-elles dans leur application aux alliages à haute entropie ? Perspectives d'experts

- Comment un four à température contrôlée de précision régule-t-il la composition chimique dans les hétérostructures Cu-Cu2O ?

- Quelles sont les caractéristiques clés des fours utilisés pour le frittage par impression 3D ? Obtenez un frittage de précision pour des pièces de haute qualité

- Quelle est la fonction d'une étuve de séchage sous vide dans les essais de ciment ? Préserver l'intégrité de l'échantillon pour l'analyse XRD/MIP