L'imprégnation assistée par le vide élimine systématiquement les défauts structurels inhérents aux matériaux poreux pour créer un composite supérieur. En utilisant une pression négative, cette technique évacue activement l'air piégé dans les micropores complexes du graphène induit par laser 3D (LIG) et force la matrice polymère — telle que la résine époxy ou les élastomères — dans les recoins les plus profonds du réseau.

Idée clé : L'avantage fondamental de cette méthode est la conversion d'une surface revêtue en un bloc structurel unifié. En remplaçant les espaces vides par une matrice polymère solide grâce à des différentiels de pression, vous obtenez une imbrication mécanique, impossible à reproduire par immersion standard ou revêtement de surface.

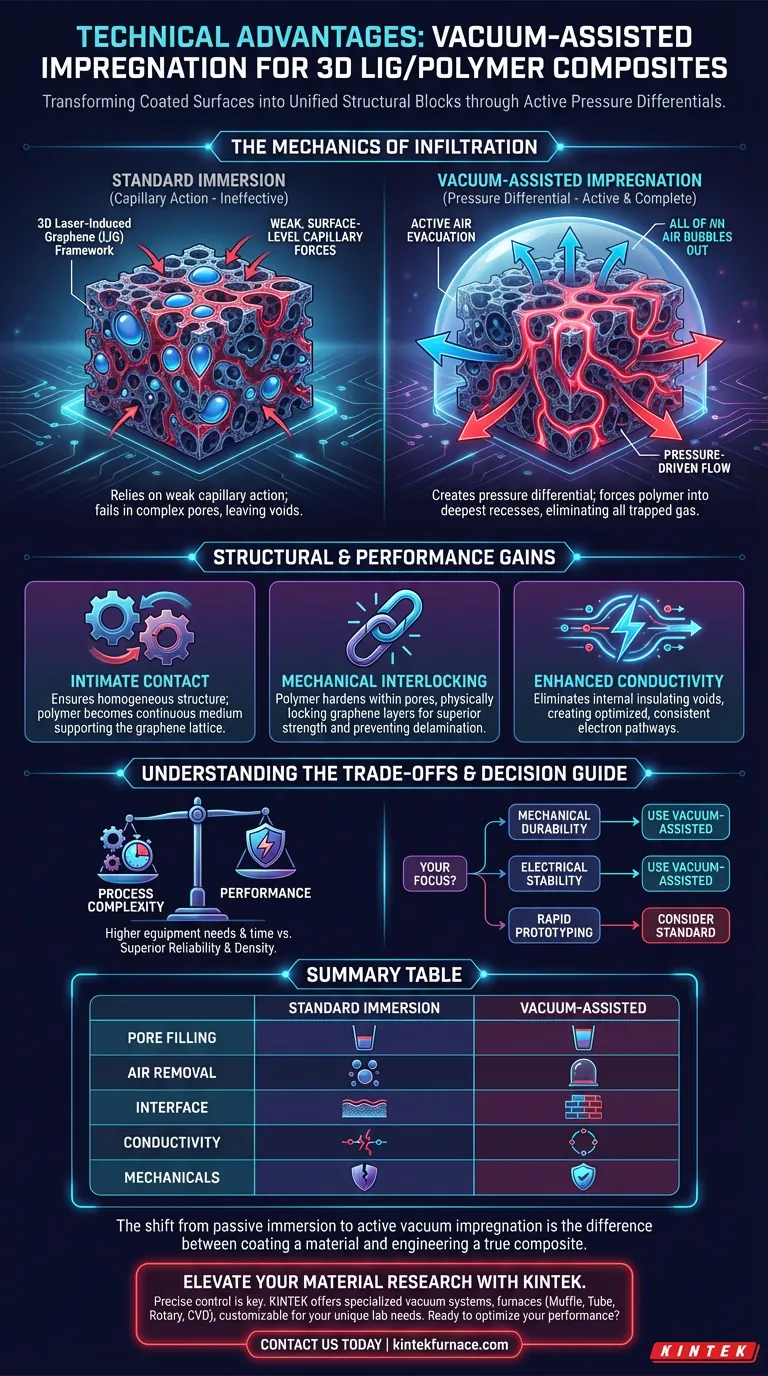

La mécanique de l'infiltration

Surmonter la tension superficielle et la géométrie des pores

Les méthodes d'immersion standard reposent fortement sur l'action capillaire, qui échoue souvent face à la structure poreuse complexe et tortueuse du LIG 3D.

L'imprégnation assistée par le vide contourne cette limitation en créant un différentiel de pression. Cette force entraîne physiquement la solution polymère visqueuse dans les micropores, garantissant que la résine atteigne les zones que la gravité ou l'action capillaire seule ne peuvent pas atteindre.

Évacuation complète de l'air

Le principal ennemi de l'intégrité du composite est le gaz piégé. Le réseau LIG retient naturellement l'air dans son architecture poreuse.

L'application d'un vide évacue efficacement cet air avant que le polymère ne durcisse. Cela reflète les principes de réduction des défauts observés dans la coulée avancée, où l'élimination des gaz adsorbés est essentielle pour éviter les vides internes qui agissent comme concentrateurs de contraintes.

Gains structurels et de performance

Obtenir un contact intime

Pour qu'un composite fonctionne efficacement, le renforcement (graphène) et la matrice (polymère) doivent agir comme un tout.

L'imprégnation sous vide assure un contact intime entre ces deux phases. Cela crée une structure interne homogène où le polymère n'est pas seulement une enveloppe, mais un milieu continu soutenant le réseau de graphène.

Imbrication mécanique

Le bénéfice structurel le plus significatif est la création d'une imbrication mécanique.

Parce que le polymère durcit à l'intérieur de la structure poreuse, il verrouille physiquement les couches de graphène en place. Ce mécanisme de renforcement améliore considérablement la résistance mécanique de la pièce finale, empêchant la délamination sous contrainte.

Amélioration de la conductivité électrique

Les défauts et les vides entravent la circulation des électrons.

En éliminant les vides d'air internes et en garantissant que le polymère soutient le réseau de graphène sans le séparer, le composite maintient de meilleures voies électriques. Le résultat est une amélioration mesurable de la conductivité électrique par rapport aux composites fabriqués par simple immersion.

Comprendre les compromis

Complexité du processus vs. Performance

Bien que l'imprégnation assistée par le vide offre des propriétés matérielles supérieures, elle introduit une complexité opérationnelle.

Contrairement au simple trempage, ce processus nécessite des chambres à vide et un contrôle précis de la pression. Vous échangez la simplicité et la rapidité de fabrication contre la fiabilité et la densité du composite final.

Compatibilité des matériaux

Le succès de cette technique dépend de la viscosité du polymère.

Si la résine est trop visqueuse, même un vide peut avoir du mal à imprégner complètement les plus petits micropores. Il est essentiel d'équilibrer le niveau de vide avec les caractéristiques d'écoulement de votre solution spécifique d'époxy ou d'élastomère.

Faire le bon choix pour votre objectif

Pour déterminer si cette méthode de fabrication correspond aux exigences de votre projet, tenez compte de vos métriques de performance spécifiques.

- Si votre objectif principal est la durabilité mécanique : Utilisez l'imprégnation assistée par le vide pour maximiser l'imbrication mécanique entre la matrice et le graphène, garantissant que le composite peut résister aux contraintes physiques.

- Si votre objectif principal est la stabilité électrique : Reposez-vous sur cette méthode pour éliminer les vides internes qui perturbent la conductivité et créent des performances électriques incohérentes.

- Si votre objectif principal est le prototypage rapide : Reconnaissez que ce processus ajoute du temps et des frais d'équipement par rapport à l'immersion standard, et peut être excessif pour des preuves de concept non critiques.

Le passage de l'immersion passive à l'imprégnation sous vide active fait la différence entre revêtir un matériau et concevoir un véritable composite.

Tableau récapitulatif :

| Caractéristique | Immersion Standard | Imprégnation assistée par le vide |

|---|---|---|

| Remplissage des pores | Partiel (Action capillaire) | Complet (Différentiel de pression) |

| Élimination de l'air | Le gaz piégé crée des vides | Évacuation active pour zéro défaut |

| Interface | Revêtement de surface uniquement | Imbrication mécanique profonde |

| Conductivité | Perturbée par les espaces internes | Voies électroniques optimisées |

| Mécaniques | Suceptible à la délamination | Haute résistance et intégrité structurelle |

Élevez votre recherche matérielle avec KINTEK

Un contrôle précis de votre environnement de fabrication fait la différence entre un simple revêtement et un composite haute performance. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide spécialisés, des fours Muffle, Tube, Rotatifs et CVD, tous personnalisables pour vos besoins de laboratoire uniques.

Que vous conceviez des composites LIG 3D ou des polymères avancés, nos systèmes haute température offrent la stabilité et la précision requises pour les percées.

Prêt à optimiser les performances de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver le système parfait pour votre application !

Guide Visuel

Références

- Laser‐Induced 3D Graphene Enabled Polymer Composites with Improved Mechanical and Electrical Properties Toward Multifunctional Performance. DOI: 10.1002/advs.202509039

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- Four de fusion à induction sous vide et four de fusion à arc

Les gens demandent aussi

- Pourquoi l'équipement ALD est-il utilisé pour la passivation arrière des cellules solaires en silicium ? Optimisez l'efficacité de vos PERC et TOPCon

- Pourquoi l'étape de séchage à l'aide d'un four électrique industriel est-elle essentielle dans la préparation des catalyseurs ? Assurer l'intégrité structurelle

- Pourquoi un four de séchage à air pulsé est-il essentiel après le moulage des briquettes de biomasse ? Améliorer la qualité et la résistance du combustible

- Pourquoi le préchauffage d'un moule métallique à 660 °C est-il nécessaire pour les composites bimétalliques Al/Cu ? Débloquez de fortes liaisons chimiques

- Quelles sont les limites du revêtement PVD ? Relever les défis pour une ingénierie de surface optimale

- Pourquoi les régulateurs de débit massique (MFC) automatisés sont-ils essentiels dans la nitruration à gaz mixtes ? Atteindre la précision du processus

- Quelles sont les fonctions principales du flux d'azote de haute pureté dans la pyrolyse du carbone ? Optimiser la pureté et la structure des pores

- Quelles sont les limites de la greffe de groupes fonctionnels par chauffage à haute température ? Atteindre la précision chimique