La résistance à l'oxydation est une propriété essentielle pour un élément chauffant car l'acte même de générer une chaleur intense accélère considérablement ce processus chimique destructeur. Sans cette résistance, l'élément s'autodétruit essentiellement, entraînant une réduction des performances, une inefficacité et une durée de vie opérationnelle considérablement raccourcie.

Aux températures élevées requises pour le chauffage, l'oxygène de l'air attaque agressivement le matériau de l'élément. La survie d'un élément chauffant dépend de sa capacité à former une couche d'oxyde stable et protectrice qui le protège de cette agression constante, empêchant une dégradation rapide et une défaillance prématurée.

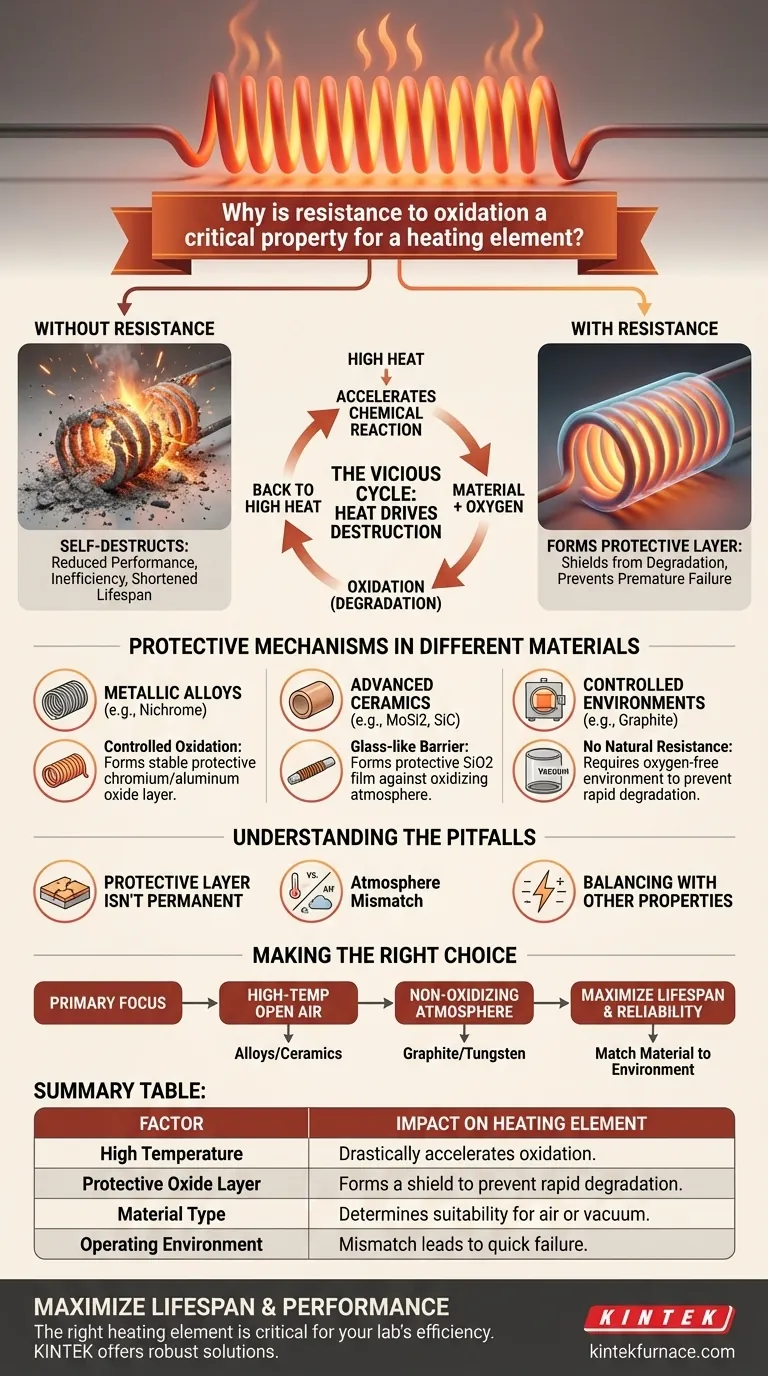

Le cercle vicieux : comment la chaleur entraîne la destruction

Pour comprendre pourquoi la résistance à l'oxydation est si vitale, il faut d'abord comprendre le processus fondamental. Il s'agit d'une réaction chimique qui est suralimentée par la fonction même de l'élément.

Qu'est-ce que l'oxydation ?

À la base, l'oxydation est la réaction d'un matériau avec l'oxygène. Considérez-la comme une version agressive et à grande vitesse de la rouille commune. Lorsque le matériau d'un élément chauffant s'oxyde, il est littéralement consommé et converti en une substance différente, souvent plus faible.

Le rôle des hautes températures

Bien que l'oxydation puisse se produire à température ambiante, la chaleur agit comme un puissant catalyseur. La chaleur intense générée par l'élément fournit l'énergie nécessaire pour accélérer cette réaction chimique de manière exponentielle, provoquant une dégradation du matériau beaucoup plus rapide qu'elle ne le ferait autrement.

Les conséquences de la dégradation

Cette oxydation continue a des conséquences négatives directes. Elle détruit physiquement le matériau chauffant, réduit sa capacité à convertir efficacement l'électricité en chaleur et conduit finalement à une défaillance complète de l'élément.

Mécanismes de protection dans différents matériaux

Les éléments chauffants les plus efficaces ne résistent pas seulement à l'oxydation ; ils l'utilisent à leur avantage en formant une "peau" ou une écaille protectrice. Cependant, cette stratégie varie considérablement selon les types de matériaux.

Alliages métalliques auto-protecteurs

Les éléments chauffants métalliques courants sont fabriqués à partir d'alliages tels que le nickel-chrome (Nichrome). Ces matériaux sont conçus pour s'oxyder, mais de manière contrôlée. Le chrome et l'aluminium de l'alliage réagissent avec l'oxygène pour former une couche mince, stable et non conductrice d'oxyde de chrome ou d'aluminium à la surface, qui protège ensuite le métal sous-jacent d'une attaque supplémentaire.

Céramiques avancées

Les éléments céramiques, tels que le disiliciure de molybdène (MoSi2) et le carbure de silicium (SiC), emploient une stratégie similaire. Lorsqu'ils sont chauffés, ils forment un film protecteur semblable à du verre de dioxyde de silicium (SiO2) à leur surface. Cette couche agit comme une barrière durable contre l'atmosphère oxydante.

Le besoin d'environnements contrôlés

Certains matériaux, comme le graphite, ont d'excellentes propriétés de chauffage mais ne possèdent aucune résistance naturelle à l'oxydation. Lorsqu'ils sont chauffés en présence d'air, ils se dégradent très rapidement. Pour cette raison, ils ne peuvent être utilisés que dans des environnements contrôlés, tels que les fours sous vide, où l'oxygène est éliminé.

Comprendre les pièges

Choisir un matériau ne consiste pas seulement à en trouver un avec une bonne résistance à l'oxydation ; il s'agit de faire correspondre ses propriétés spécifiques à l'environnement de l'application.

Une couche protectrice n'est pas permanente

Même les meilleures couches d'oxyde protectrices ont une durée de vie. Au fil de nombreux cycles de chauffage et de refroidissement, la dilatation et la contraction thermiques peuvent provoquer la fissuration ou le décollement de cette couche, exposant le matériau frais à l'attaque. C'est un moteur principal de la défaillance éventuelle de l'élément.

L'atmosphère est primordiale

Un matériau qui prospère dans une atmosphère oxydante peut échouer dans une autre. La couche d'oxyde protectrice qui se forme dans l'air ne peut pas être créée dans le vide ou dans un environnement de gaz inerte. Cette inadéquation peut entraîner une dégradation rapide et inattendue.

Équilibrer avec d'autres propriétés

La résistance à l'oxydation n'est qu'une pièce du puzzle. Un matériau doit également avoir la bonne résistivité électrique. Une résistivité élevée permet d'utiliser une longueur et une épaisseur pratiques pour la conception de l'élément, garantissant une conversion efficace et sûre de l'électricité en chaleur.

Faire le bon choix pour votre objectif

Le facteur déterminant dans le choix du matériau est l'environnement dans lequel l'élément fonctionnera. Comprendre cette relation est la clé d'une conception réussie.

- Si votre objectif principal est le fonctionnement à haute température à l'air libre : Choisissez un alliage ou une céramique spécialement conçue pour former une couche d'oxyde stable et protectrice, telle que le Nichrome ou le carbure de silicium.

- Si votre objectif principal est le fonctionnement dans une atmosphère non oxydante (comme le vide) : Les matériaux sans résistance naturelle à l'oxydation, tels que le graphite ou le tungstène, deviennent des options viables et très efficaces.

- Si votre objectif principal est de maximiser la durée de vie et la fiabilité : Assurez-vous que le mécanisme de protection de votre matériau choisi est bien adapté à votre plage de température de fonctionnement spécifique et à la chimie atmosphérique.

En fin de compte, faire correspondre le mécanisme de défense du matériau à son environnement d'exploitation est la clé de la conception d'un système de chauffage durable et fiable.

Tableau récapitulatif :

| Facteur | Impact sur l'élément chauffant |

|---|---|

| Haute température | Accélère considérablement le processus d'oxydation. |

| Couche d'oxyde protectrice | Forme un bouclier (par exemple, oxyde de chrome sur Nichrome) pour empêcher une dégradation rapide. |

| Type de matériau | Détermine l'aptitude aux environnements à air (par exemple, SiC) ou sous vide (par exemple, graphite). |

| Environnement d'exploitation | L'inadéquation entre le matériau et l'atmosphère entraîne une défaillance rapide. |

Maximisez la durée de vie et les performances de vos systèmes de chauffage. Le bon élément chauffant est essentiel à l'efficacité et au succès de votre laboratoire. Soutenus par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotary, Vacuum et CVD, tous dotés d'éléments chauffants robustes et haute température conçus pour votre application spécifique. Laissez nos experts vous aider à sélectionner la solution parfaite pour vos besoins uniques.

Contactez-nous dès aujourd'hui pour une consultation afin de garantir le fonctionnement fiable de votre four, lot après lot.

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice