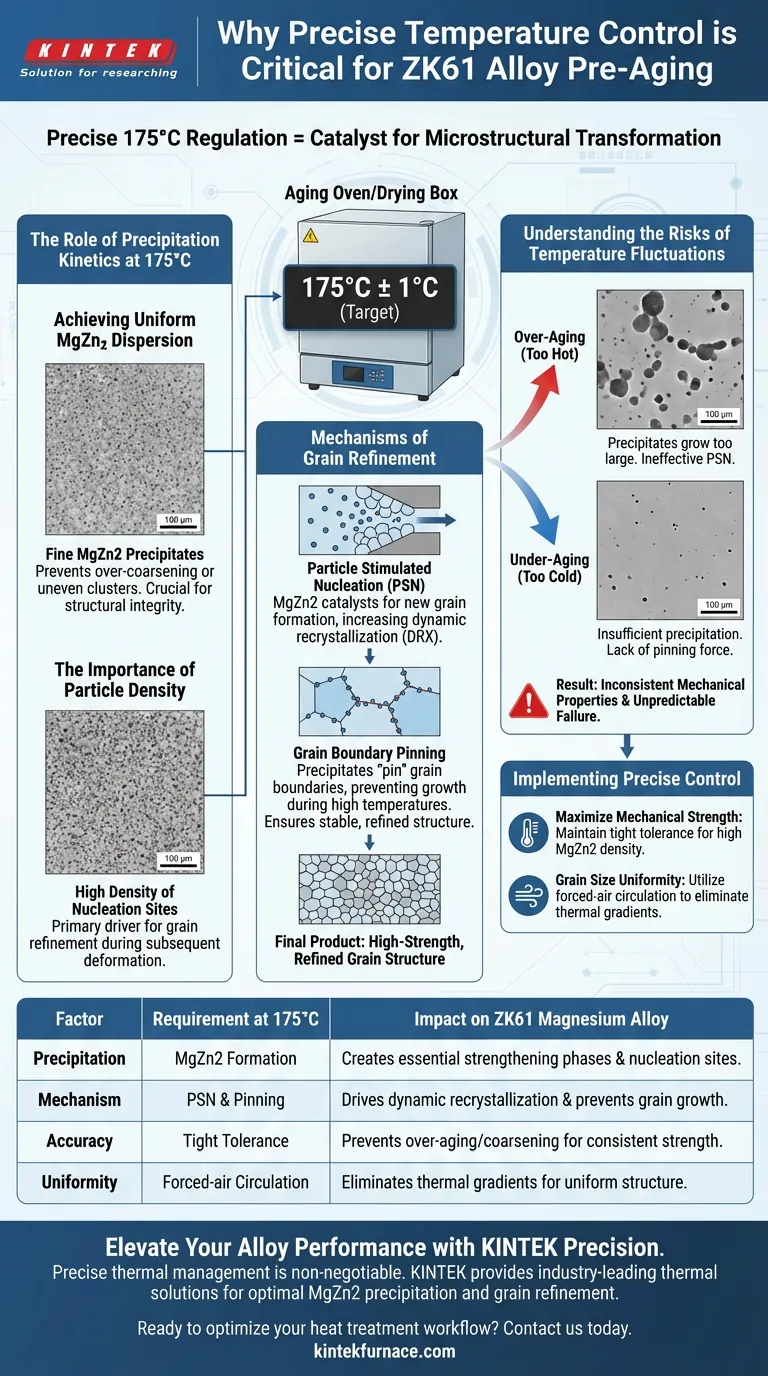

Une régulation précise de la température à 175°C est le catalyseur de la transformation microstructurale des alliages ZK61.

Le maintien de températures exactes pendant le pré-vieillissement assure la formation de phases de renforcement MgZn2 fines et uniformément dispersées. Ces particules sont essentielles pour déclencher la Nucléation Stimulée par Particules (PSN) lors des traitements ultérieurs, ce qui dicte finalement la taille finale des grains et la résistance mécanique de l'alliage.

Un contrôle précis de la température assure la précipitation optimale des phases MgZn2, qui servent de base au raffinage des grains par nucléation stimulée par particules et au blocage des joints de grains lors de l'extrusion.

Le rôle de la cinétique de précipitation à 175°C

Obtenir une dispersion uniforme de MgZn2

Le processus de pré-vieillissement cible spécifiquement le seuil de 175°C pour faciliter la précipitation de la phase de renforcement MgZn2.

Un contrôle précis empêche ces particules de sur-grossir ou de former des amas inégaux, ce qui compromettrait l'intégrité structurelle de l'alliage.

L'importance de la densité des particules

Une distribution fine et dispersée des précipités crée une densité plus élevée de sites de nucléation.

Cette densité est le principal moteur du raffinement ultérieur de la structure granulaire de l'alliage pendant la déformation mécanique.

Mécanismes de raffinage des grains

Nucléation Stimulée par Particules (PSN)

Pendant l'extrusion, les précipités de MgZn2 agissent comme catalyseurs pour la Nucléation Stimulée par Particules.

La PSN favorise la formation de nouveaux grains autour des précipités, augmentant considérablement le taux de recristallisation dynamique (DRX).

Blocage des joints de grains

Ces précipités servent également à "bloquer" les joints de grains, les empêchant de migrer et de grossir pendant les traitements à haute température.

Cet effet de blocage garantit que la structure granulaire raffinée reste stable, ce qui donne un produit final à haute résistance.

Comprendre les compromis et les risques

Risques de fluctuations de température

Même des écarts mineurs par rapport à la cible de 175°C peuvent entraîner un "sur-vieillissement", où les précipités grossissent trop pour déclencher efficacement la PSN.

Inversement, un sous-vieillissement entraîne une précipitation insuffisante, ne fournissant pas la force de blocage nécessaire pour maintenir une structure granulaire fine.

Impact sur la cohérence mécanique

Les gradients de température à l'intérieur d'un four peuvent entraîner des variations localisées des propriétés mécaniques dans l'alliage.

Cette incohérence rend le composant final imprévisible sous contrainte, pouvant entraîner une défaillance structurelle prématurée.

Mise en œuvre d'un contrôle précis pour le traitement ZK61

Pour obtenir les meilleurs résultats avec les alliages de magnésium ZK61, votre stratégie de gestion thermique doit être rigoureuse.

- Si votre objectif principal est de maximiser la résistance mécanique : Assurez-vous que le four de vieillissement maintient une tolérance serrée pour maximiser la densité de fins précipités de MgZn2.

- Si votre objectif principal est l'uniformité de la taille des grains : Utilisez une circulation d'air forcée dans la boîte de séchage pour éliminer les gradients thermiques qui provoquent une croissance inégale des grains.

Maîtriser l'environnement thermique pendant le pré-vieillissement est le moyen le plus efficace de garantir les performances mécaniques supérieures des alliages de magnésium ZK61.

Tableau récapitulatif :

| Facteur | Exigence à 175°C | Impact sur l'alliage de magnésium ZK61 |

|---|---|---|

| Précipitation | Formation de MgZn2 | Crée des phases de renforcement essentielles et des sites de nucléation. |

| Mécanisme | PSN & Blocage | Déclenche la recristallisation dynamique et empêche la croissance des grains. |

| Précision | Tolérance serrée | Prévient le sur-vieillissement/grossissement pour une résistance mécanique constante. |

| Uniformité | Circulation d'air forcée | Élimine les gradients thermiques pour assurer une structure granulaire uniforme. |

Améliorez les performances de votre alliage avec la précision KINTEK

Une gestion thermique précise est non négociable pour obtenir l'intégrité mécanique requise dans le traitement des alliages de magnésium ZK61. KINTEK fournit des solutions thermiques de pointe soutenues par une R&D et une fabrication expertes. Notre gamme de systèmes Muffle, Tube, Rotatif, sous vide et CVD, ainsi que des fours de laboratoire personnalisables à haute température, offre l'uniformité et la stabilité de température exactes nécessaires pour assurer une précipitation optimale de MgZn2 et un raffinage des grains.

Prêt à optimiser votre flux de travail de traitement thermique ? Contactez-nous dès aujourd'hui pour discuter de vos besoins uniques et découvrir comment notre technologie de four avancée peut fournir la cohérence dont votre laboratoire a besoin.

Guide Visuel

Références

- INFLUENCE OF EXTRUSION TEMPERATURE AND COOLING RATE ON THE MICROSTRUCTURE AND MECHANICAL PROPERTIES OF PRE-AGED EXTRUDED ZK61 Mg ALLOY. DOI: 10.17222/mit.2023.1025

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1400℃ Four à moufle pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel four est utilisé pour le frittage ? Trouvez la bonne solution haute température pour vos matériaux

- Comment un four de laboratoire est-il utilisé lors de l'étape d'imprégnation de la préparation de l'APC ? Optimiser l'activation du biochar

- Quels problèmes de processus sont résolus par l'utilisation d'un modèle de four à poutres mobiles ? Relevez les défis de contrainte thermique des plaques plaquées.

- Quel est l'objectif principal du processus d'utilisation d'un four électrique dans les expériences sur le verre ? Analyser les contraintes et le transfert de chaleur

- Quelle est la fonction de l'environnement à 1500 °C dans la carbonisation du bois ? Débloquez le carbone fonctionnel haute performance

- Comment la taille des particules de nano-MgO influence-t-elle le dopage au soufre dans le charbon actif ? Optimiser le dopage pour des matériaux de laboratoire haute performance

- Pourquoi un système de protection gazeuse N2 et SF6 est-il requis pour la fusion du magnésium ? Assurer la sécurité et la pureté de l'alliage

- Pourquoi une ligne de trempe à bande transporteuse à contrôle automatique est-elle utilisée pour les anneaux de roulement ? Précision et stabilité expliquées