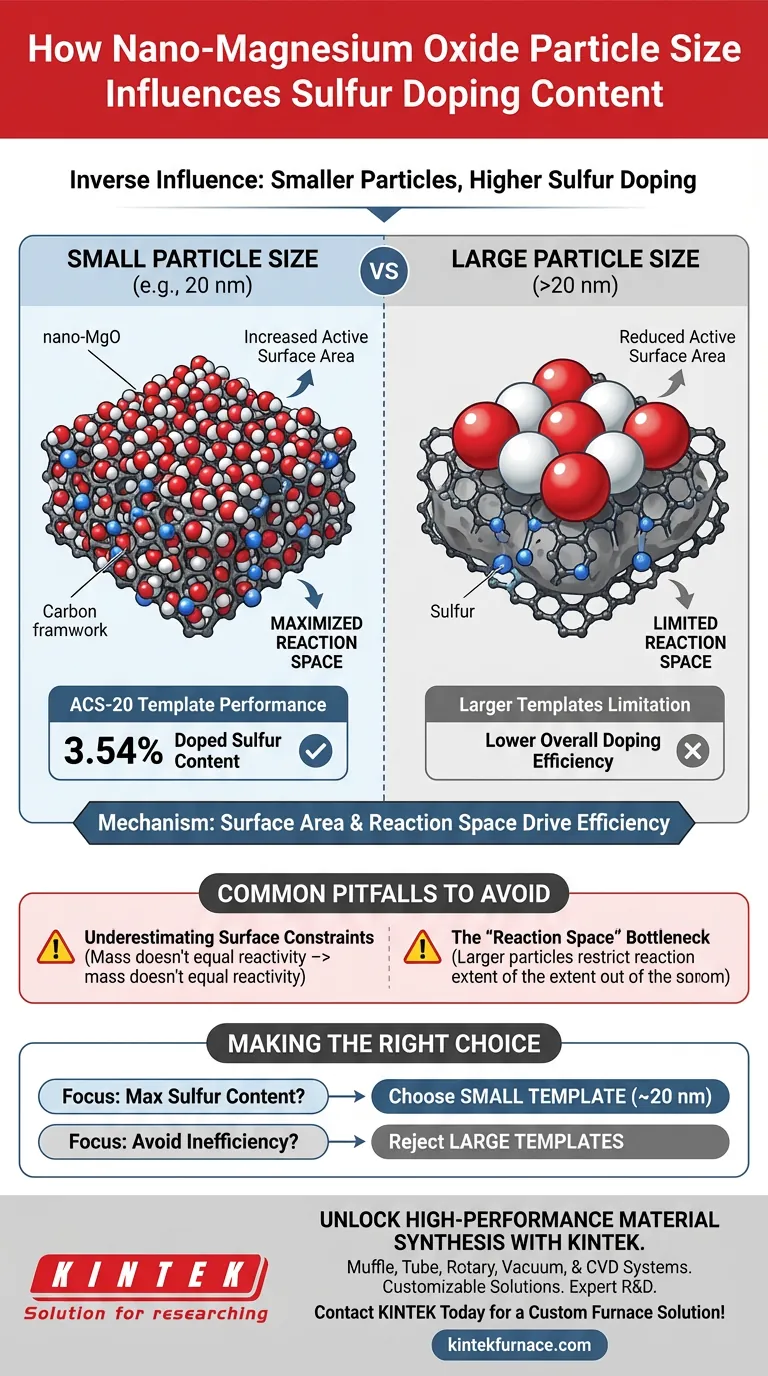

La taille des particules de nano-oxyde de magnésium exerce une influence directe et inverse sur la teneur en dopage au soufre. Plus précisément, l'utilisation de particules de plus petite taille, comme 20 nm, augmente significativement le pourcentage de soufre incorporé dans le charbon actif. Ceci est principalement dû à l'augmentation spectaculaire de la surface active disponible fournie par les particules plus petites.

Le principe fondamental est que les particules modèles plus petites maximisent "l'espace de réaction" par unité de masse. Cette exposition de surface accrue facilite une réaction plus complète entre le cadre carboné et la source de soufre, résultant en une efficacité de dopage supérieure.

Le Mécanisme Derrière l'Efficacité du Dopage

Le Rôle de la Surface Active

Le moteur fondamental de ce processus est la surface active. Les particules de nano-oxyde de magnésium plus petites fournissent une surface beaucoup plus grande pour la même masse par rapport aux particules plus grosses.

Faciliter la Réaction

Cette surface étendue permet une plus grande interaction entre les matériaux. Elle assure une réaction plus complète entre le cadre carboné et la source de soufre.

Créer un Espace de Réaction

Les particules plus petites augmentent efficacement l'espace de réaction disponible. Cette caractéristique physique élimine les goulots d'étranglement qui empêcheraient autrement le soufre de s'intégrer dans la structure carbonée.

Preuves de l'Impact

Performance des Modèles de 20 nm (ACS-20)

Des études empiriques démontrent des avantages clairs lors de l'utilisation de modèles plus petits. Plus précisément, le carbone poreux dopé au soufre préparé avec un modèle de 20 nm (ACS-20) atteint une teneur élevée en soufre dopé d'environ 3,54 %.

La Limitation des Modèles Plus Gros

Inversement, les modèles plus gros entraînent une réduction de la teneur en dopage. La taille de particule plus grande limite intrinsèquement l'espace de réaction actif, conduisant à une efficacité de dopage globale plus faible.

Pièges Courants à Éviter

Sous-estimer les Contraintes de Surface

Une erreur courante en synthèse est de supposer que la masse équivaut à la réactivité. Même si la masse de l'oxyde de magnésium est constante, l'augmentation de la taille des particules réduit la surface fonctionnelle disponible pour la réaction.

Le Goulot d'Étranglement de "l'Espace de Réaction"

L'utilisation de particules plus grosses crée une contrainte physique. Cela limite l'étendue de la réaction entre le carbone et le soufre, rendant chimiquement impossible d'atteindre les niveaux de dopage élevés observés avec les particules de 20 nm.

Faire le Bon Choix pour Votre Objectif

Pour optimiser la synthèse du charbon actif dopé au soufre, vous devez sélectionner la taille de votre modèle en fonction de vos objectifs chimiques.

- Si votre objectif principal est de maximiser la teneur en soufre : Utilisez du nano-oxyde de magnésium de petite taille (idéalement autour de 20 nm) pour assurer une surface active maximale et une complétude de la réaction.

- Si votre objectif principal est d'éviter l'inefficacité du processus : Rejetez les modèles de particules plus grosses, car ils restreignent intrinsèquement l'espace de réaction et ne parviendront pas à atteindre des pourcentages de dopage élevés.

En privilégiant la plus petite taille de modèle viable, vous libérez tout le potentiel chimique de la réaction soufre-carbone.

Tableau Récapitulatif :

| Taille des Particules | Identifiant de l'Échantillon | Teneur en Dopage au Soufre | Efficacité de la Réaction |

|---|---|---|---|

| 20 nm | ACS-20 | 3,54 % | Élevée (Surface active maximale) |

| Grand (>20 nm) | Modèles Standards | Faible | Faible (Espace de réaction limité) |

Débloquez la Synthèse de Matériaux Haute Performance avec KINTEK

L'ingénierie précise des matériaux nécessite un équipement capable de gérer des processus chimiques exigeants. KINTEK fournit des systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD de pointe, tous personnalisables pour répondre à vos besoins spécifiques en recherche et synthèse.

Soutenus par une R&D experte et une fabrication de classe mondiale, nos fours de laboratoire à haute température garantissent le chauffage uniforme et la stabilité nécessaires pour optimiser le dopage du charbon actif et d'autres applications de matériaux avancés.

Prêt à améliorer l'efficacité de votre recherche ? Contactez KINTEK dès aujourd'hui pour une solution de four personnalisée !

Guide Visuel

Références

- Yaoping Guo, Rui Fang. Sulfur-doped activated carbon for the efficient degradation of tetracycline with persulfate: Insight into the effect of pore structure on catalytic performance. DOI: 10.1039/d3ra08958d

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un double traitement thermique est-il requis pour les nanoparticules de SnO2 ? Optimiser l'oxydation pour des performances supérieures

- Pourquoi la précision du contrôle de la température est-elle essentielle pour les électrodes à diffusion de gaz ? Obtenir une redistribution parfaite du PTFE

- Pourquoi un mélange 1:1 de NaNO3 et KNO3 est-il utilisé dans les bains de sels fondus ? Optimiser les performances de trempe

- Pourquoi le recuit est-il considéré comme un processus essentiel dans la fabrication des cellules solaires à pérovskite ? Atteignez l'efficacité maximale

- Comment la calcination isotherme prolongée dans un four contribue-t-elle à la qualité cristalline ? Amélioration de la pureté des matériaux

- Comment le contrôle de la température affecte-t-il le désalliage du cuivre nanoporeux ? Maîtriser l'uniformité et la taille des pores

- Pourquoi l'élimination continue du carbone est-elle essentielle pour les réacteurs de pyrolyse du méthane ? Protégez l'intégrité de votre réacteur

- Pourquoi un four de séchage par souffle et un lyophilisateur sont-ils tous deux nécessaires pour les nanofibres d'oxyde de graphène ? Synergie essentielle de séchage