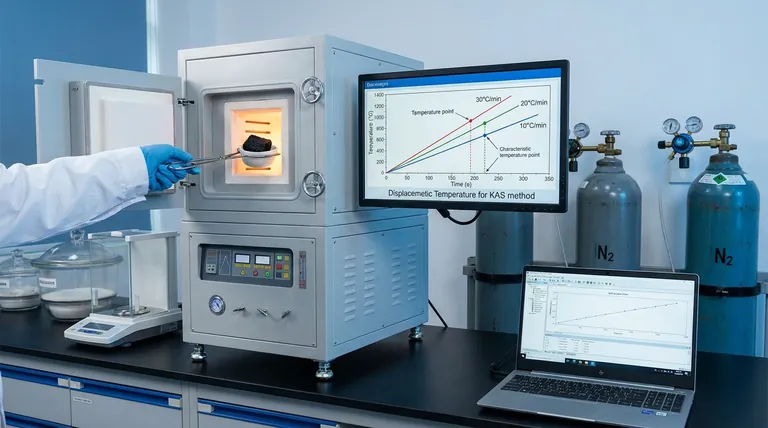

Une stabilité de contrôle de haute température est le prérequis pour des calculs cinétiques valides. Lors de l'utilisation de la méthode Kissinger-Akahira-Sunose (KAS), la précision de vos résultats dépend entièrement de l'observation du déplacement précis des points de température caractéristiques à travers différentes vitesses de chauffage, telles que 10, 20 et 30 °C/min. Sans une stabilité stricte, les étapes de réaction d'oxydation de votre échantillon (spécifiquement le charbon) deviennent non reproductibles, entraînant des déviations de calcul causées par l'hystérésis thermique.

La méthode KAS calcule l'énergie d'activation en comparant les décalages de température à différentes vitesses de chauffage. Une stabilité élevée est requise pour minimiser l'hystérésis thermique, garantissant que les variations de données sont causées par la cinétique de réaction elle-même, et non par une erreur instrumentale ou un décalage.

La mécanique de la méthode KAS

Dépendance de la variation de la vitesse de chauffage

La méthode KAS ne repose pas sur une seule mesure ; elle repose sur l'analyse comparative des données collectées à différentes vitesses.

Les protocoles standard utilisent souvent des vitesses de chauffage de 10, 20 et 30 °C/min pour induire des décalages dans le profil de réaction de l'échantillon.

Observation du déplacement de température

Le principe mathématique central implique le suivi du déplacement des points de température caractéristiques lorsque la vitesse de chauffage change.

Si l'instrument ne parvient pas à maintenir une rampe de température linéaire et précise, les points spécifiques requis pour le calcul deviennent peu fiables.

Pourquoi la stabilité dicte la précision

Assurer la reproductibilité des étapes de réaction

Pour que l'équation KAS soit valide, les étapes de réaction d'oxydation de l'échantillon de charbon doivent être reproductibles à toutes les vitesses de chauffage testées.

Si l'équipement fluctue, l'environnement de réaction change entre les essais, rendant impossible la corrélation scientifique des données de l'essai à 10 °C/min avec celles de l'essai à 30 °C/min.

Minimiser l'hystérésis thermique

La principale menace pour la précision dans ce contexte est l'hystérésis thermique, qui est un décalage entre la température d'entrée et la température réelle de l'échantillon.

Une stabilité de contrôle élevée minimise cette hystérésis, garantissant que la température enregistrée reflète fidèlement l'état thermique de l'échantillon pendant l'oxydation.

Réduire les déviations de calcul

Toute instabilité du contrôle de température introduit des déviations de calcul qui se propagent dans l'équation KAS.

Ces déviations déforment les valeurs finales de l'énergie d'activation, rendant les paramètres cinétiques résultants scientifiquement inexacts.

Pièges courants à éviter

L'illusion du chauffage linéaire

Une erreur courante consiste à supposer que le réglage d'une vitesse de chauffage garantit que cette vitesse est atteinte sans fluctuation.

Dans les équipements de moindre qualité, le profil de chauffage réel peut osciller, introduisant un bruit que la méthode KAS interprète comme des données cinétiques, conduisant à de fausses valeurs d'énergie d'activation.

Négliger le décalage thermique

Le fait de ne pas tenir compte de la stabilité du contrôle de l'équipement peut entraîner des données qui semblent lisses mais qui souffrent d'un décalage thermique important.

Ce décalage décale artificiellement les points de température caractéristiques, amenant la méthode KAS à mal calculer la cinétique de réaction.

Faire le bon choix pour votre expérience

Pour garantir la validité scientifique de vos paramètres cinétiques d'oxydation du charbon, évaluez votre équipement en fonction de vos objectifs spécifiques :

- Si votre objectif principal est la reproductibilité des données : Assurez-vous que votre équipement dispose d'une stabilité de contrôle de haute température pour maintenir des étapes de réaction cohérentes à différentes vitesses de chauffage.

- Si votre objectif principal est la précision des calculs : Privilégiez les équipements qui minimisent explicitement l'hystérésis thermique pour éviter les déviations dans vos calculs KAS.

La précision du contrôle de température n'est pas seulement une caractéristique de l'équipement ; c'est le fondement de la modélisation cinétique précise.

Tableau récapitulatif :

| Facteur | Impact sur la méthode KAS | Exigence de précision |

|---|---|---|

| Vitesse de chauffage | Entraîne le déplacement des points de température | Rampes linéaires précises (par ex., 10, 20, 30 °C/min) |

| Hystérésis thermique | Provoque un décalage entre la température d'entrée et la température réelle de l'échantillon | Doit être minimisé par une stabilité de contrôle élevée |

| Reproductibilité | Assure la cohérence des étapes de réaction entre les essais | Environnement uniforme pour tous les essais de vitesse de chauffage |

| Intégrité des données | Prévient les déviations de calcul dans l'énergie d'activation | Stabilité élevée pour éliminer le bruit instrumental |

Élevez votre recherche cinétique avec la précision KINTEK

Ne laissez pas l'hystérésis thermique compromettre vos calculs d'énergie d'activation. KINTEK fournit des solutions thermiques leaders de l'industrie, y compris des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, conçus pour la stabilité de contrôle de température extrême requise par la méthode Kissinger-Akahira-Sunose (KAS).

Nos fours de laboratoire haute température personnalisables sont soutenus par une R&D experte et une fabrication de précision pour garantir que vos étapes de réaction sont parfaitement reproductibles et que vos données sont scientifiquement valides.

Prêt à éliminer les déviations de calcul ?

Contactez les experts KINTEK dès aujourd'hui pour trouver le four parfait pour vos besoins uniques de laboratoire.

Références

- Baoshan Jia, Xian Wu. Effects of pre-oxidation temperature and air volume on oxidation thermogravimetric and functional group change of lignite. DOI: 10.1371/journal.pone.0316705

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un four à chauffage rapide de qualité industrielle ? Maximiser l'efficacité de la déliantage du vitrocéramique

- Quel est le but de l'utilisation d'un système de pompe à vide poussé pour les films minces de NiTi ? Assurer la pureté stœchiométrique et la performance

- Comment le MEB est-il utilisé pour évaluer les catalyseurs de phosphate de manganèse après calcination ? Vérifier l'intégrité des nanostructures.

- Quels rôles joue une étuve de laboratoire dans la production de biochar ? Améliorer l'efficacité et la précision du traitement thermique

- Quelles conditions de traitement fondamentales un four de laboratoire à haute température fournit-il ? Optimiser les résultats de durcissement des géopolymères

- Comment les fours de laboratoire simulent-ils les environnements d'incendie pour les tests de BFUP ? Conformité à la norme ISO834

- Comment un système de débit d'air réglable affecte-t-il le grillage du spodumène ? Optimiser la transformation thermique et de phase

- Pourquoi un four sous vide est-il préféré pour le séchage des électrodes modifiées par MXène ? Optimisez le succès électrochimique de votre laboratoire