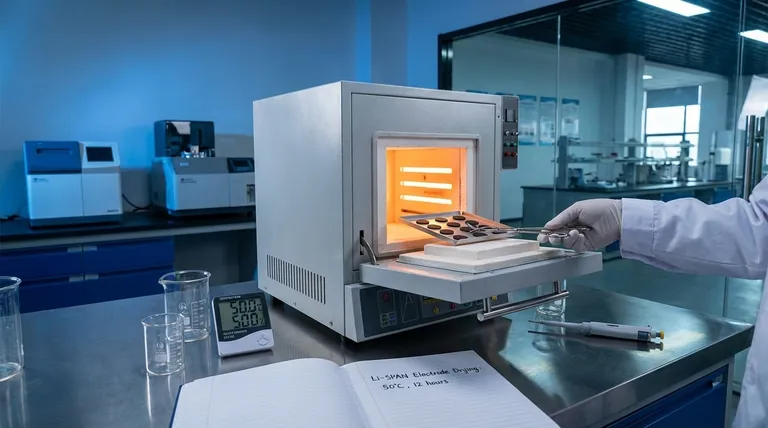

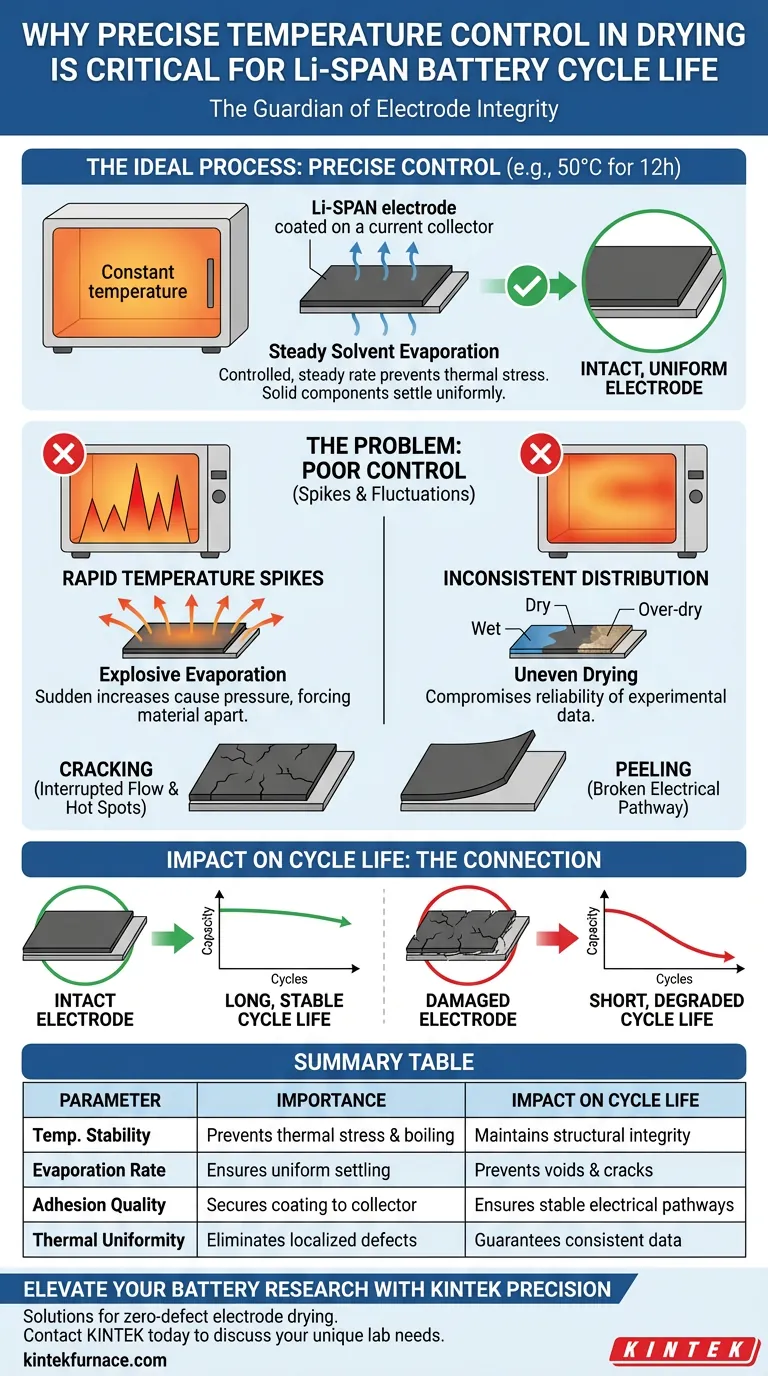

Le contrôle précis de la température est le garant de l'intégrité de l'électrode. Dans la fabrication des batteries Lithium-Sulfure Polyacrylonitrile (Li-SPAN), le maintien d'un environnement thermique strict—typiquement 50°C pendant 12 heures—est essentiel pour assurer une évaporation contrôlée et régulière des solvants. Cette régulation empêche le revêtement de l'électrode de subir des contraintes thermiques, qui autrement entraîneraient des fissures ou un décollement du collecteur de courant, détruisant ainsi le potentiel de la batterie pour une longue durée de vie en cycle.

La stabilité de la structure physique d'une électrode définit sa longévité électrochimique. Sans contrôle précis de la température pendant le séchage, des défaillances mécaniques telles que le décollement entraînent inévitablement des performances incohérentes et une durée de vie en cycle réduite.

La physique du séchage des électrodes

Régulation de l'évaporation des solvants

L'objectif principal du four de séchage à température constante est de gérer l'élimination des solvants utilisés lors du processus de mélange.

Lorsque la température est contrôlée avec précision, le solvant s'évapore régulièrement. Cette élimination progressive permet aux composants solides de l'électrode de se déposer uniformément sans créer de vides internes ou de points de contrainte.

Prévention des pics de température rapides

Les augmentations soudaines de température sont préjudiciables à la microstructure de l'électrode.

Si le four fluctue ou chauffe trop rapidement, le solvant peut bouillir ou s'évaporer de manière explosive. Cette expansion rapide crée une pression qui sépare le matériau, endommageant le revêtement délicat avant qu'il ne soit complètement solidifié.

Relier la structure à la durée de vie en cycle

Assurer l'adhérence au collecteur de courant

Pour qu'une batterie fonctionne, le matériau actif doit rester en contact physique avec le collecteur de courant.

Une régulation précise de la température garantit que le revêtement sèche sans se décoller. Si le revêtement se détache, le chemin électrique est rompu, rendant inutile cette partie du matériau actif et réduisant considérablement la capacité et la durée de vie de la batterie.

Maintien de la continuité de la surface

Une surface uniforme et sans défaut est nécessaire pour des réactions électrochimiques stables.

Le séchage contrôlé empêche la fissuration de la surface de l'électrode. Les fissures interrompent le flux d'ions et d'électrons, entraînant des "points chauds" localisés ou des zones mortes qui dégradent la batterie plus rapidement lors des cycles de charge et de décharge répétés.

Pièges courants et compromis

Le risque de précipiter le processus

Il est souvent tentant d'augmenter les températures pour accélérer le temps de séchage.

Cependant, s'écarter des paramètres standard (comme 50°C) risque d'introduire un choc thermique. Bien que l'échantillon puisse sembler sec plus rapidement, les dommages structurels microscopiques subis entraîneront une défaillance immédiate ou une dégradation rapide lors des tests de cycle.

Distribution thermique incohérente

Si le four ne parvient pas à maintenir une température constante dans toute la chambre, le séchage devient inégal.

Une partie de l'électrode peut sur-sécher et se fissurer tandis qu'une autre reste imprégnée de solvant. Cette incohérence compromet la fiabilité des données expérimentales, rendant impossible l'évaluation précise des performances réelles du matériau Li-SPAN.

Assurer des performances à long terme

Pour maximiser la durée de vie en cycle de vos batteries Li-SPAN, la phase de séchage doit être traitée avec la même précision que la synthèse chimique.

- Si votre objectif principal est l'intégrité structurelle : Respectez strictement le protocole de 50°C pendant les 12 heures complètes pour garantir l'absence de fissures ou de décollement.

- Si votre objectif principal est la reproductibilité : Assurez-vous que votre four est calibré pour éviter les fluctuations, garantissant la stabilité des performances électrochimiques sur plusieurs échantillons.

En privilégiant une évaporation régulière plutôt que la vitesse, vous assurez la base physique nécessaire à des performances électrochimiques supérieures.

Tableau récapitulatif :

| Paramètre | Importance dans la fabrication de Li-SPAN | Impact sur la durée de vie en cycle de la batterie |

|---|---|---|

| Stabilité de la température | Prévient les contraintes thermiques et l'ébullition des solvants | Maintient l'intégrité structurelle de l'électrode |

| Vitesse d'évaporation | Assure un dépôt uniforme des composants solides | Prévient les vides internes et les fissures de surface |

| Qualité d'adhérence | Fixe le revêtement sur le collecteur de courant | Assure des chemins électriques stables |

| Uniformité thermique | Élimine les zones de sur-séchage ou d'humidité localisées | Garantit des données électrochimiques cohérentes |

Améliorez votre recherche sur les batteries avec la précision KINTEK

Ne laissez pas un traitement thermique incohérent compromettre l'intégrité de vos électrodes Li-SPAN. KINTEK fournit des solutions de haute température de laboratoire de pointe, y compris des fours de séchage spécialisés, des fours à moufle et des systèmes de vide conçus pour les exigences rigoureuses de la R&D sur les batteries.

Soutenus par une fabrication experte, nos équipements garantissent la régulation précise de la température nécessaire pour éliminer la fissuration et le décollement des électrodes, assurant ainsi la base physique de performances électrochimiques supérieures. Que vous ayez besoin de systèmes de chauffage standard ou entièrement personnalisables, nos experts sont prêts à vous aider à optimiser votre processus de fabrication.

Prêt à obtenir un séchage d'électrode sans défaut ?

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques en laboratoire

Guide Visuel

Références

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1200℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quel est le but de la calcination à haute température de la diatomite ? Augmenter la réactivité pour la préparation de géopolymères

- Pourquoi est-il nécessaire de sécher le laitier de four à arc électrique industriel avant la réduction par hydrogène ? Préparation cruciale pour la sécurité et la précision

- Quels sont les avantages du SLRP par rapport aux fours traditionnels à haute température ? Révolutionner les revêtements UHTC

- Pourquoi le DEZ et le GEME sont-ils sélectionnés pour la croissance ALD de Ge:ZnO ? Obtenez un dopage atomique précis et une stabilité thermique

- Comment l'emplacement de la feuille de cuivre affecte-t-il la préparation du Cu(111) monocristallin ? Obtenir une croissance de grains parfaite

- Pourquoi les matériaux résistants à la corrosion sont-ils nécessaires pour les systèmes de gazéification traitant du PET ou du PVC ? Assurer la sécurité du système

- Comment les bains thermostatiques de laboratoire contribuent-ils au traitement à l'acide phosphorique des céramiques 3Y-TZP ? Stimuler la bioactivité

- Quelle est la fonction d'une étuve de laboratoire dans la préparation du charbon actif ? Assurer la stabilité supérieure du matériau