Le traitement des plastiques PET et PVC déclenche la libération de gaz corrosifs, notamment du chlorure d'hydrogène (HCl), lors de la décomposition à haute température. Ces gaz attaquent agressivement les matériaux de réacteur standard comme l'acier au carbone et l'acier inoxydable, nécessitant l'utilisation d'alliages résistants à la corrosion spécialisés ou de revêtements pour prévenir une défaillance catastrophique de l'équipement.

Lorsqu'ils sont exposés à la chaleur intense de la gazéification, les plastiques comme le PET et le PVC se décomposent et libèrent des sous-produits acides qui dégradent rapidement les métaux standard. L'utilisation de matériaux hautement résistants à la corrosion n'est pas une option ; c'est une exigence essentielle pour garantir l'intégrité structurelle, la sécurité et la durée de vie opérationnelle du système de gazéification.

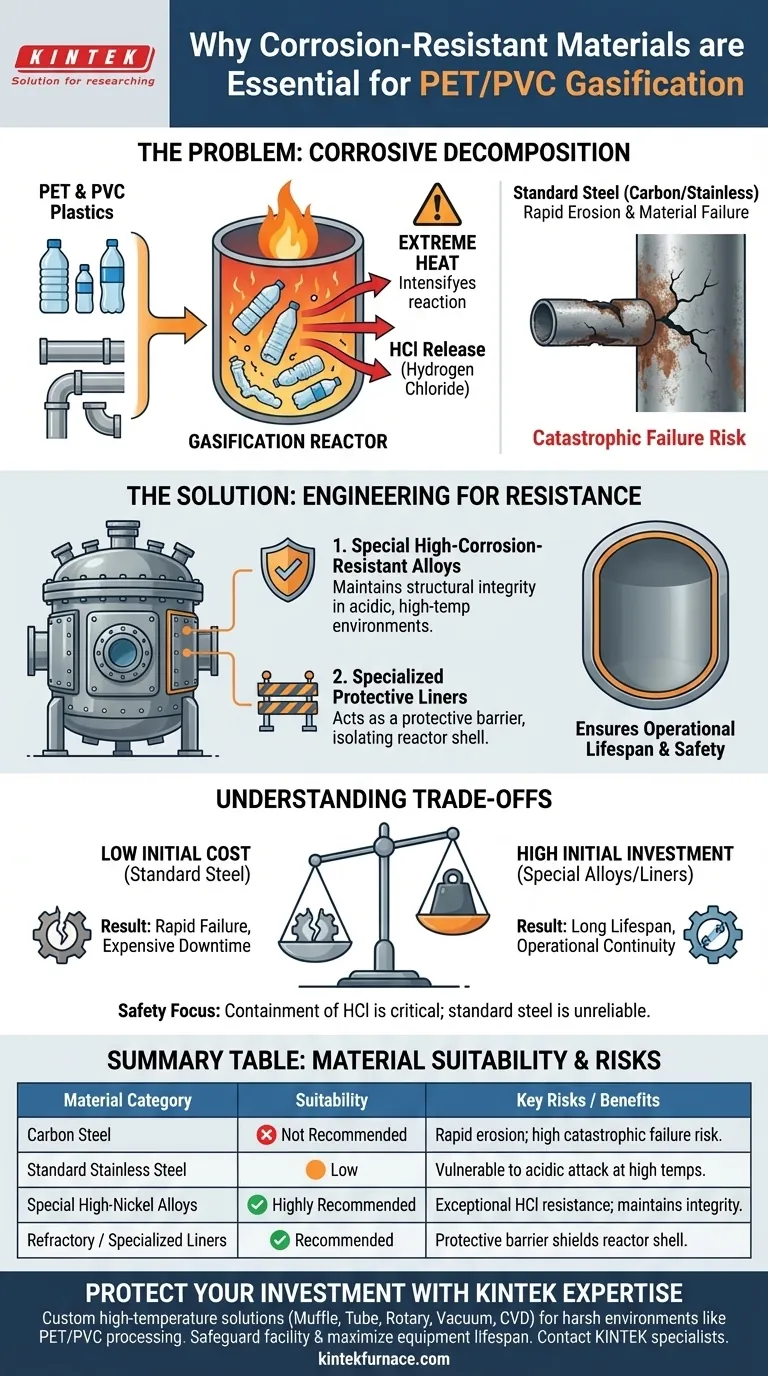

La chimie de la décomposition

La libération de chlorure d'hydrogène (HCl)

Les polymères tels que le polychlorure de vinyle (PVC) et le polyéthylène téréphtalate (PET) contiennent des composants chimiques spécifiques qui réagissent sous l'effet de la chaleur. Lorsque ces plastiques subissent la décomposition à haute température requise pour la gazéification, ils libèrent du chlorure d'hydrogène (HCl). Ce gaz est très réactif et crée un environnement corrosif à l'intérieur du réacteur.

L'environnement thermique

Le processus de gazéification nécessite intrinsèquement des températures extrêmes pour décomposer la matière première. Cette énergie thermique élevée agit comme un catalyseur, intensifiant l'agressivité chimique des gaz libérés. L'environnement devient beaucoup plus destructeur qu'il ne le serait à température ambiante.

L'impact sur l'équipement standard

Vulnérabilité des aciers standard

Les matériaux de construction courants, y compris l'acier au carbone et l'acier inoxydable standard, ne conviennent pas fondamentalement à cet environnement chimique spécifique. Bien qu'efficaces pour de nombreuses applications, ils manquent de résilience chimique pour résister à une attaque acide concentrée.

Érosion rapide des matériaux

La présence de HCl entraîne une grave érosion des parois du réacteur. Il ne s'agit pas d'un processus lent et cosmétique ; c'est une dégradation rapide de la structure physique du matériau. Avec le temps, cette érosion compromet la limite de pression de la cuve.

Ingénierie pour la longévité et la sécurité

Utilisation d'alliages spéciaux

Pour contrer les effets du HCl, les systèmes de gazéification doivent être construits avec des alliages spéciaux hautement résistants à la corrosion. Ces matériaux sont spécifiquement formulés pour maintenir leur intégrité structurelle même lorsqu'ils sont exposés à des gaz acides à haute température.

Mise en œuvre de revêtements protecteurs

En plus de la construction en alliage solide, les systèmes peuvent utiliser des revêtements spécialisés. Ceux-ci agissent comme une barrière protectrice, isolant la coque structurelle du réacteur de l'environnement corrosif à l'intérieur. Ceci est essentiel pour garantir la durée de vie opérationnelle de l'équipement.

Comprendre les compromis

Coût initial vs. Coût total de possession

Les alliages hautement résistants à la corrosion et les revêtements spécialisés représentent un investissement initial important par rapport à l'acier standard. Cependant, tenter de réduire les coûts en utilisant des matériaux de qualité inférieure est une fausse économie. Le résultat sera inévitablement une défaillance rapide de l'équipement et des temps d'arrêt coûteux.

Implications de la maintenance

Même avec des matériaux résistants, le traitement de matières premières corrosives comme le PET et le PVC ajoute de la complexité à la maintenance. Les opérateurs doivent rester vigilants, car les conséquences d'une brèche de revêtement ou d'une défaillance d'alliage sont graves en raison de la toxicité et de la chaleur des gaz impliqués.

Assurer l'intégrité du système dans la gazéification des plastiques

La sélection des bons matériaux est le facteur le plus important dans la conception d'une usine de gazéification PET/PVC viable. Ne pas tenir compte de la production de HCl est une cause principale de défaillance du système.

- Si votre objectif principal est la continuité opérationnelle : Spécifiez immédiatement des alliages ou des revêtements de haute qualité pour éviter une érosion rapide entraînant des arrêts imprévus.

- Si votre objectif principal est la sécurité : Traitez le confinement du gaz HCl comme un paramètre de sécurité critique ; l'acier standard ne peut pas être utilisé pour prévenir les fuites dans cet environnement.

En tenant compte de la réalité chimique de la décomposition du PET et du PVC, vous protégez à la fois votre investissement en capital et votre personnel opérationnel.

Tableau récapitulatif :

| Catégorie de matériau | Adéquation pour la gazéification PET/PVC | Risques / Avantages clés |

|---|---|---|

| Acier au carbone | Non recommandé | Érosion rapide ; risque élevé de défaillance catastrophique due au HCl. |

| Acier inoxydable standard | Faible | Vulnérable à l'attaque acide à haute température. |

| Alliages spéciaux à haute teneur en nickel | Fortement recommandé | Résistance exceptionnelle au HCl ; maintient l'intégrité structurelle. |

| Revêtements réfractaires / spécialisés | Recommandé | Agit comme une barrière protectrice pour protéger la coque du réacteur. |

Protégez votre investissement avec l'expertise KINTEK

Ne laissez pas la corrosion acide compromettre vos opérations de gazéification. KINTEK fournit des solutions de laboratoire avancées à haute température, soutenues par une R&D experte et une fabrication de précision. Que vous ayez besoin de systèmes Muffle, Tube, Rotatif, sous vide ou CVD, notre équipement est entièrement personnalisable pour résister aux environnements chimiques les plus difficiles, y compris le traitement du PET et du PVC.

Sécurisez votre installation et maximisez la durée de vie de votre équipement dès aujourd'hui. Contactez nos spécialistes techniques pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Mariana Busto, Carlos R. Vera. Catalytic and Non-Catalytic Co-Gasification of Biomass and Plastic Wastes for Energy Production. DOI: 10.3390/catal15090844

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Qu'est-ce qu'un four industriel de paillasse ? Maximisez l'espace et l'efficacité de votre laboratoire

- Quelles fonctions le glucose remplit-il dans la synthèse des tamis d'ions lithium ? Améliorer la réduction carbothermique pour la pureté du LiMnO2

- Quels sont les avantages de l'utilisation de cibles indépendantes de Ru et Mo ? Maîtriser le contrôle stœchiométrique dans la pulvérisation magnétron

- Pourquoi est-il nécessaire d'utiliser un four de séchage sous vide pour les cathodes en graphène poreux ? Assurer les performances maximales de la batterie

- Pourquoi un récipient de réaction avec contrôle de pression est-il nécessaire pour la synthèse de nanoparticules de Ru ? Atteindre une morphologie de précision

- Pourquoi les matériaux (MnFeNiCo)3O4 doivent-ils subir une calcination secondaire ? Étapes clés pour optimiser la structure spinelle FCC

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire lors du chargement de nanoparticules métalliques sur des particules de carbone poreux ?

- Quel est le but de la calcination à haute température de la diatomite ? Augmenter la réactivité pour la préparation de géopolymères