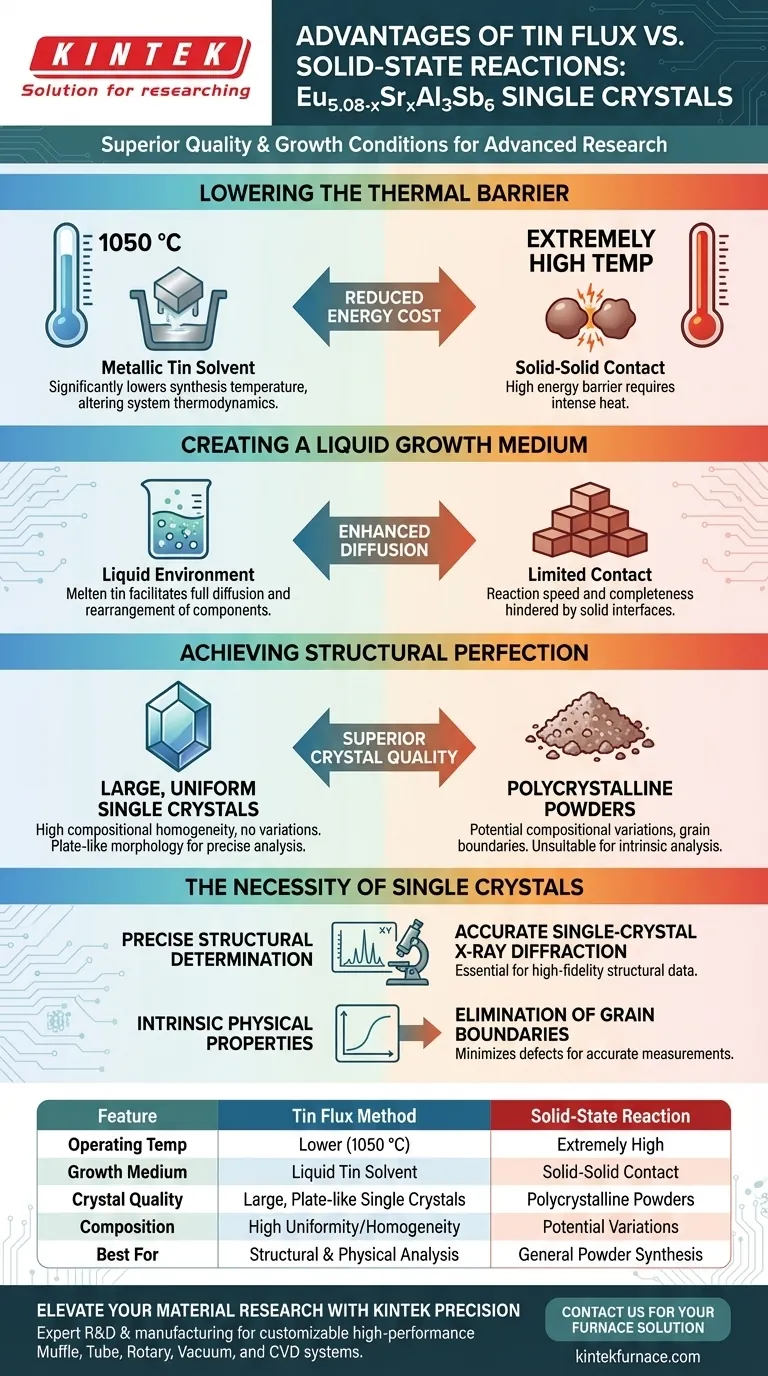

La méthode de fusion à l'étain offre un avantage décisif en termes de qualité cristalline et de conditions de croissance par rapport aux réactions à l'état solide. En utilisant de l'étain métallique comme solvant, cette approche abaisse considérablement la température de synthèse requise à 1050 °C tout en facilitant la croissance de cristaux uniques, volumineux et uniformes en composition, essentiels pour une caractérisation avancée.

L'environnement de solvant liquide de la méthode de fusion à l'étain résout les limitations de diffusion inhérentes aux réactions à l'état solide, permettant la formation de cristaux lamellaires volumineux et de haute qualité requis pour une analyse physique et structurelle précise.

Le rôle de la température et des solvants

Abaissement de la barrière thermique

Dans les réactions standard à l'état solide, le franchissement de la barrière énergétique pour la réaction nécessite souvent des températures extrêmement élevées.

La méthode de fusion à l'étain utilise de l'étain métallique comme solvant pour modifier fondamentalement la thermodynamique du système.

Ce solvant abaisse considérablement le point de fusion des composants de la réaction, permettant à la synthèse de se dérouler à une température relativement basse de 1050 °C.

Création d'un milieu de croissance liquide

Les réactions à l'état solide reposent sur le contact entre particules solides, ce qui peut limiter la vitesse et l'achèvement de la réaction.

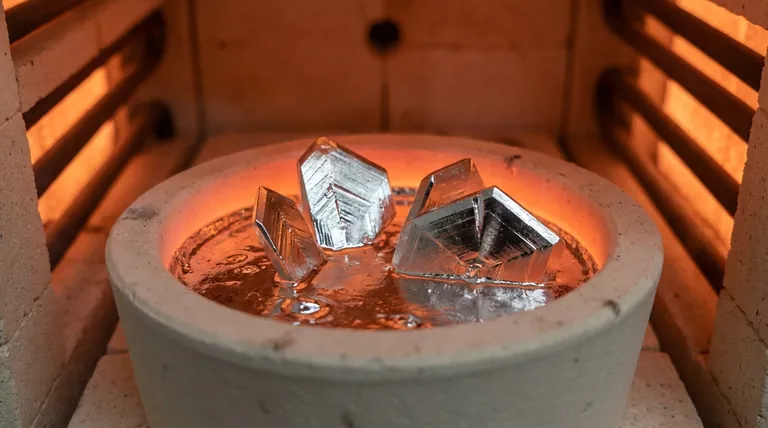

Le flux d'étain métallique fournit un environnement liquide pendant la phase de chauffage.

Cela facilite la diffusion complète et le réarrangement des composants, garantissant que la réaction se déroule plus efficacement qu'un mélange à l'état solide.

Obtention d'une perfection structurelle

Uniformité compositionnelle

L'homogénéité est essentielle pour l'étude de solutions solides complexes telles que Eu5.08-xSrxAl3Sb6.

La nature fluide de la méthode de fusion favorise une distribution uniforme des éléments dans le réseau cristallin.

Il en résulte des cristaux uniques de haute qualité qui ne présentent pas les variations compositionnelles souvent observées dans les échantillons préparés par frittage à l'état solide.

Morphologie et taille

Les techniques de caractérisation physique nécessitent souvent des échantillons de dimensions spécifiques.

La méthode de fusion à l'étain favorise la croissance de cristaux uniques volumineux et lamellaires.

Cette morphologie spécifique est le résultat direct de la mobilité atomique accrue fournie par le solvant d'étain fondu.

Comprendre les compromis

La nécessité de cristaux uniques

Bien que les réactions à l'état solide soient utiles pour produire des poudres polycristallines, elles ne parviennent généralement pas à produire des cristaux uniques adaptés à une analyse intrinsèque.

Le compromis ici est entre la complexité de la préparation et la fidélité des données.

Exigences de caractérisation

Si l'objectif est une diffraction des rayons X sur cristal unique précise, un échantillon de poudre est insuffisant.

De même, une caractérisation précise des propriétés physiques nécessite l'élimination des joints de grains.

Par conséquent, la méthode de fusion à l'étain n'est pas seulement avantageuse, mais essentielle lorsque l'objectif final est d'obtenir des données structurelles de haute fidélité.

Faire le bon choix pour votre objectif

Pour déterminer la voie de synthèse appropriée pour Eu5.08-xSrxAl3Sb6, évaluez vos besoins de caractérisation.

- Si votre objectif principal est la détermination structurelle précise : Utilisez la méthode de fusion à l'étain pour obtenir de grands cristaux uniques nécessaires à une diffraction des rayons X sur cristal unique précise.

- Si votre objectif principal est les propriétés physiques intrinsèques : Reposez-vous sur la méthode de fusion à l'étain pour garantir l'uniformité compositionnelle et minimiser les défauts qui pourraient fausser les mesures des propriétés physiques.

La méthode de fusion à l'étain reste la norme définitive pour la production de cristaux uniques de qualité recherche de cette solution solide.

Tableau récapitulatif :

| Caractéristique | Méthode de fusion à l'étain | Réaction à l'état solide |

|---|---|---|

| Température de fonctionnement | Plus basse (1050 °C) | Extrêmement élevée |

| Milieu de croissance | Solvant d'étain liquide | Contact solide-solide |

| Qualité cristalline | Cristaux uniques volumineux et lamellaires | Poudres polycristallines |

| Composition | Haute uniformité/homogénéité | Variations potentielles |

| Idéal pour | Analyse structurelle et physique | Synthèse générale de poudres |

Élevez votre recherche de matériaux avec la précision KINTEK

Vous cherchez à optimiser votre croissance cristalline ou votre synthèse à haute température ? Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que d'autres fours de laboratoire à haute température, tous entièrement personnalisables pour répondre à vos besoins de recherche uniques.

Que vous réalisiez une croissance par fusion à l'étain ou des réactions complexes à l'état solide, notre équipement fournit la stabilité thermique et la précision requises pour des résultats révolutionnaires. Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Luis Garay, Susan M. Kauzlarich. Interplay of Crystal Structure and Magnetic Properties of the Eu<sub>5.08-x</sub>Sr<sub><i>x</i></sub>Al<sub>3</sub>Sb<sub>6</sub> Solid Solution. DOI: 10.1021/acs.inorgchem.4c04927

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Système de machine MPCVD à résonateur cylindrique pour la croissance de diamants en laboratoire

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

Les gens demandent aussi

- Pourquoi les poudres désoxydantes sont-elles scellées dans des boulons en fer ? Atteindre un contrôle chimique précis dans la préparation des inclusions d'acier

- Pourquoi le refroidissement rapide à l'eau est-il nécessaire pour les alliages Ce2(Fe, Co)17 ? Optimisez les performances magnétocaloriques maximales

- Quel est le but de l'ajout de pentoxyde de phosphore (P2O5) comme déshydratant ? Assurer une régénération profonde de l'électrolyte

- Quelles sont les exigences opérationnelles spécifiques de l'équipement pour le processus SRS ? Débloquez une ingénierie de contrainte précise

- Pourquoi une chambre de réaction à haute température avec une bande de platine est-elle utilisée pour l'analyse XRD in-situ des ferrites de calcium ?

- Quel rôle joue l'équipement de chauffage par micro-ondes dans le VIG sans soudure ? Améliorez l'efficacité grâce à la technologie Edge Fusion

- Comment la combustion enrichie en oxygène (CEO) améliore-t-elle l'efficacité thermique du four ? Augmentez les économies d'énergie et la récupération de chaleur

- Quelle est l'importance d'un système de contrôle de débit pour la sécurité lors de la passivation in situ des poudres U-6Nb ?