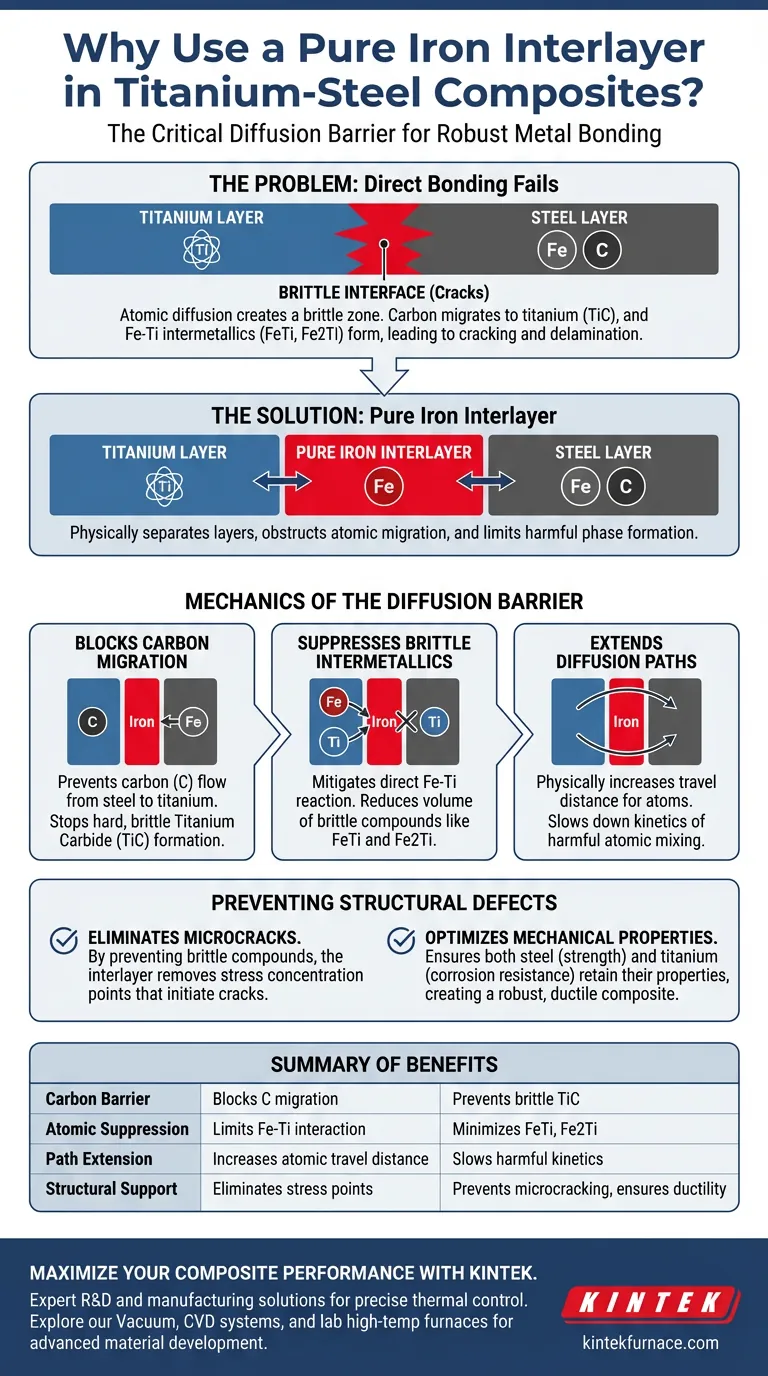

L'introduction d'une couche intermédiaire de fer pur sert de barrière de diffusion critique conçue pour prévenir la défaillance structurelle de la liaison entre le titane et l'acier. En séparant physiquement ces deux matériaux, la couche de fer obstrue la migration du carbone et limite l'interaction du fer et du titane, stoppant ainsi la formation de phases fragiles qui entraînent des fissures.

Point essentiel La liaison directe entre le titane et l'acier échoue souvent car la diffusion atomique crée une interface fragile. La couche intermédiaire de fer pur résout ce problème en bloquant le flux de carbone et en supprimant la formation de composés dangereux tels que le carbure de titane (TiC) et le fer-titane (FeTi), garantissant ainsi que la plaque composite conserve son intégrité mécanique et sa ductilité.

La mécanique de la barrière de diffusion

Blocage de la migration du carbone

La fonction principale de la couche de fer pur est d'obstruer la diffusion du carbone du côté de l'acier vers le côté du titane.

Le titane a une forte affinité chimique pour le carbone et, sans barrière, il extrait le carbone de l'acier.

Cette migration doit être arrêtée car elle conduit à la formation de carbure de titane (TiC), une phase céramique dure et fragile qui affaiblit la liaison.

Suppression des composés intermétalliques fragiles

Au-delà du carbone, la couche intermédiaire atténue la réaction directe entre les atomes de fer et de titane.

Lorsque ces éléments se mélangent librement à des températures élevées, ils forment des composés intermétalliques fragiles, notamment le fer-titane (FeTi) et le dititanium de fer (Fe2Ti).

En réduisant le volume de ces composés, la couche intermédiaire empêche l'interface de devenir vitreuse et sujette à la rupture sous contrainte.

Extension des chemins de diffusion

La présence de la couche intermédiaire étend physiquement la distance que les atomes de fer, de titane et de carbone doivent parcourir pour interagir.

Cette « extension des chemins de diffusion » ralentit efficacement la cinétique du mélange atomique.

Le résultat est une interface plus stable où les réactions nuisibles sont considérablement retardées ou minimisées.

Prévention des défauts structurels

Élimination des microfissures

Les composés fragiles (TiC, FeTi) créent des points localisés de dureté élevée et de faible ductilité dans le métal.

Ces points agissent comme des concentrateurs de contraintes, qui sont les sites d'initiation des microfissures.

En empêchant la formation de ces composés, la couche intermédiaire de fer pur arrête la formation de ces microfissures, préservant ainsi la continuité structurelle de la plaque plaquée.

Optimisation des propriétés mécaniques

L'objectif ultime de l'utilisation de la couche intermédiaire est de maintenir les propriétés souhaitables des deux métaux de base.

Elle garantit que l'acier conserve sa résistance et que le titane conserve sa résistance à la corrosion, sans que la liaison entre eux ne devienne le maillon faible.

Il en résulte une plaque composite capable de résister aux contraintes thermiques et mécaniques sans se délaminer.

Comprendre les compromis

Exigences de pureté des matériaux

Pour que cette technique fonctionne, la couche intermédiaire de fer doit être chimiquement « pure ».

Si la couche intermédiaire de fer contient elle-même une quantité importante de carbone ou d'impuretés, elle ne pourra pas agir comme une barrière et pourrait contribuer à la fragilisation même qu'elle est censée résoudre.

L'approvisionnement en fer de haute pureté ajoute une contrainte matérielle spécifique à la chaîne d'approvisionnement.

Complexité de fabrication

L'introduction d'une troisième couche transforme le processus de fabrication d'un composite à deux plis en un composite à trois plis.

Cela nécessite un contrôle précis de l'épaisseur et du positionnement de la couche intermédiaire pendant le processus de laminage ou de placage.

Toute incohérence dans l'épaisseur de la couche de fer pourrait créer des points faibles où la diffusion peut encore se produire.

Faire le bon choix pour votre projet

La décision d'utiliser une couche intermédiaire est motivée par le besoin de fiabilité plutôt que de simplicité.

- Si votre objectif principal est l'intégrité de la liaison : Utilisez une couche intermédiaire de fer pur pour éliminer le risque de délaminage causé par des phases intermétalliques fragiles.

- Si votre objectif principal est la longévité mécanique : Comptez sur la couche intermédiaire pour prévenir la concentration de contraintes et les microfissures sous charge.

En contrôlant la chimie à l'interface, la couche intermédiaire de fer pur transforme un mélange fragile de métaux en un composite robuste et performant.

Tableau récapitulatif :

| Fonction | Mécanisme | Avantage |

|---|---|---|

| Barrière de carbone | Bloque la migration du carbone de l'acier vers le titane | Prévient la formation de carbure de titane (TiC) fragile |

| Suppression atomique | Limite l'interaction directe entre les atomes de Fe et de Ti | Minimise les composés intermétalliques fragiles tels que FeTi et Fe2Ti |

| Extension de chemin | Augmente la distance physique pour le déplacement atomique | Ralentit la cinétique des réactions nuisibles à l'interface |

| Support structurel | Élimine les points de concentration de contraintes | Prévient les microfissures et assure la ductilité mécanique |

Maximisez les performances de votre composite avec KINTEK

Assurez-vous que vos matériaux avancés résistent aux environnements les plus difficiles. Fort de son expertise en R&D et en fabrication, KINTEK propose des systèmes de vide, des systèmes CVD et des fours de laboratoire haute température à la pointe de la technologie, conçus pour fournir le contrôle thermique précis nécessaire à un placage de métaux et à la recherche de matériaux de haute qualité.

Que vous développiez des composites titane-acier ou des alliages spécialisés, nos systèmes personnalisables sont conçus pour répondre à vos besoins uniques en laboratoire et en production.

Prêt à améliorer l'intégrité de vos matériaux ? Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Références

- Juan Pu, Yunxia Chen. Effect of Heat Treatment Temperature on the Microstructure and Properties of Titanium-Clad Steel Plate Prepared by Vacuum Hot Rolling. DOI: 10.3390/coatings14091096

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Éléments chauffants thermiques en disiliciure de molybdène MoSi2 pour four électrique

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

Les gens demandent aussi

- Quels sont les trois types de céramiques dentaires ? Un guide pour la sélection des matériaux

- Que se passe-t-il pendant l'étape de recristallisation du recuit ? Restaurer la ductilité et réinitialiser la microstructure

- Pourquoi la technologie de scellage sous vide est-elle essentielle à la synthèse de K2In2As3 ? Maîtriser les réactions à l'état solide de haute pureté

- Quelles sont les exigences clés pour les matériaux en acier dans les secteurs du TGV, de l'énergie nucléaire et de l'aérospatiale ? Découvrez les solutions d'acier haute performance

- Quels facteurs influencent le temps et la température du processus de recuit ? Optimisez votre traitement thermique pour de meilleurs résultats

- Pourquoi 800 °C sont-ils requis pour la phosphorisation de Ln-MoP@C ? Ingénierie de catalyseurs supérieure

- Comment fonctionnent les fours de traitement thermique ? Maîtrisez le contrôle thermique et l'atmosphère pour des propriétés matérielles supérieures

- Quelle est la fonction principale d'un four Bridgman ? Maîtriser la solidification directionnelle pour les superalliages