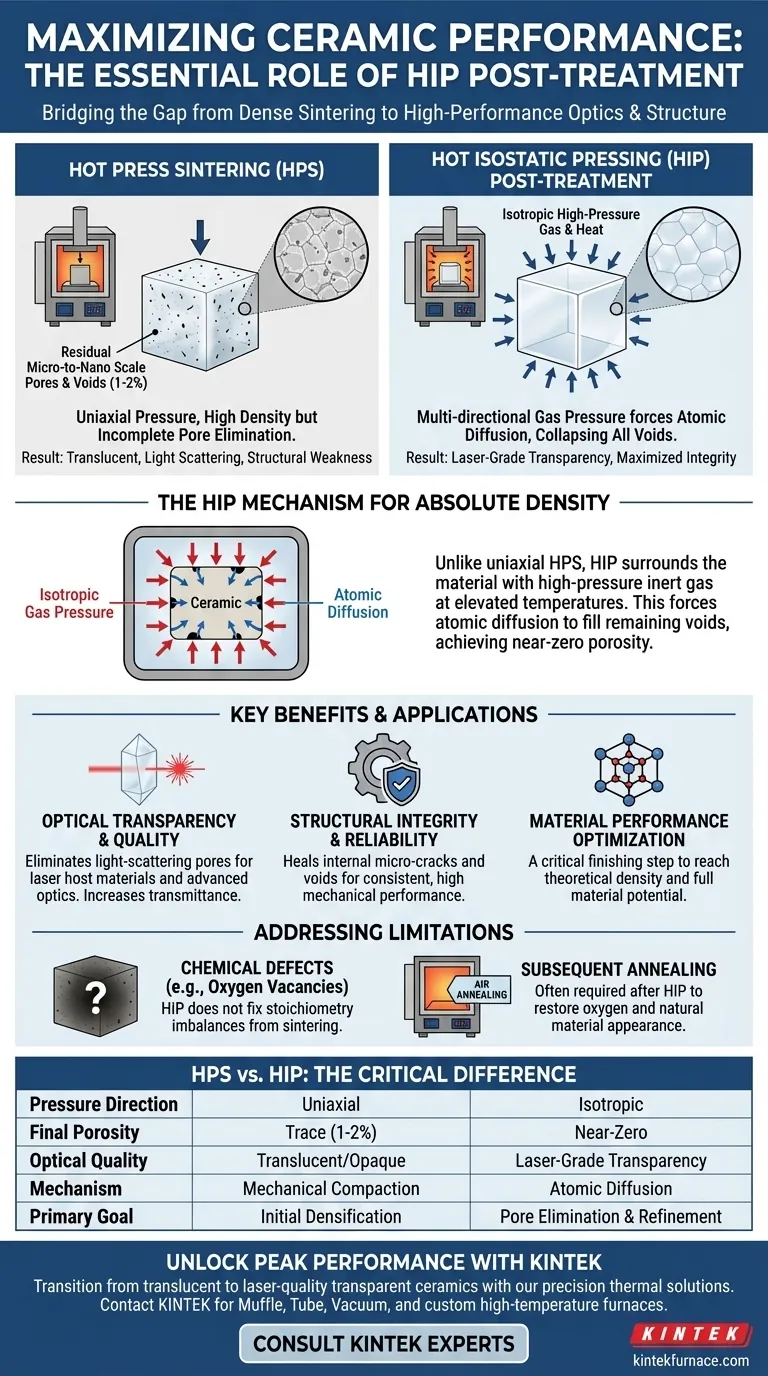

Le post-traitement dans un four de pressage isostatique à chaud (HIP) est essentiel car le frittage par pressage à chaud standard ne peut pas éliminer les dernières traces de porosité interne. Bien que le pressage à chaud atteigne une densité théorique élevée, il laisse souvent des pores fermés de taille micro à nano qui agissent comme des centres de diffusion de la lumière. Le HIP utilise un gaz isotrope à haute pression pour fournir la force motrice nécessaire à l'effondrement de ces défauts résiduels, ce qui est une condition préalable pour obtenir la transparence optique requise pour les applications laser de haute performance.

Même à des densités élevées, les vides microscopiques résiduels empêchent les céramiques d'atteindre leur plein potentiel optique. Le post-traitement HIP sert d'étape de raffinage définitive, utilisant une pression multidirectionnelle pour éliminer ces vides et maximiser les performances du matériau.

La persistance des vides microscopiques

Pourquoi le pressage à chaud est insuffisant

Le frittage par pressage à chaud applique généralement une pression sur un seul axe, ce qui peut atteindre une densité élevée mais peine à fermer les derniers 1 à 2 % de porosité. Ces "pores fermés" restants sont piégés dans la structure du grain et nécessitent des forces uniformes et significativement plus élevées pour être éliminés.

L'impact sur la transmission des courtes longueurs d'onde

Les pores résiduels, même à l'échelle nanométrique, sont suffisamment grands pour diffuser la lumière, en particulier aux longueurs d'onde plus courtes. Pour les céramiques transparentes et les matériaux hôtes laser, cette diffusion entraîne une perte de transmission et une réduction significative de l'efficacité.

Le mécanisme HIP pour une densité absolue

La pression isotrope du gaz comme force motrice

Contrairement au pressage uniaxial, un four HIP entoure le matériau d'un gaz inerte à haute pression et à température élevée. Cette pression isotrope agit de manière égale dans toutes les directions, forçant la diffusion des atomes dans les espaces de vide restants.

Optimisation de la qualité laser et optique

En éliminant les derniers pores de taille micro à nano, le HIP améliore considérablement l'homogénéité optique de la céramique. Ce processus fait souvent la différence entre un matériau simplement translucide et un matériau transparent de qualité laser.

Comprendre les compromis et les limites

Gestion des défauts chimiques

Bien que le HIP soit supérieur pour la densification, il ne résout pas toujours les déséquilibres chimiques. Le frittage sous vide ou dans un environnement réducteur peut créer des lacunes d'oxygène, qui provoquent une apparence sombre dans des matériaux comme l'oxyde d'yttrium.

La nécessité d'un recuit ultérieur

Le HIP se concentre sur la structure physique (densité), mais une étape supplémentaire de recuit en atmosphère d'air est souvent nécessaire par la suite. Cela restaure la stœchiométrie du réseau et élimine la teinte foncée causée par la perte d'oxygène pendant les phases de frittage à haute température.

Complexité opérationnelle

Le HIP est un processus coûteux et complexe par rapport au frittage standard. Il nécessite un équipement spécialisé capable de gérer à la fois des pressions et des températures extrêmes, ce qui en fait une étape de "finition" plutôt qu'une méthode de mise en forme primaire.

Application du HIP à votre projet céramique

Pour obtenir les performances les plus élevées possibles, il est nécessaire d'adapter le post-traitement aux points de défaillance spécifiques de votre matériau.

- Si votre objectif principal est la transparence optique maximale : Utilisez le post-traitement HIP pour garantir l'élimination de tous les pores de taille micro à nano, car même une porosité minime diffusera la lumière.

- Si votre objectif principal est l'intégrité structurelle : Le HIP peut être utilisé pour réparer les micro-fissures et les vides internes, augmentant considérablement la cohérence et la fiabilité mécanique de la céramique.

- Si votre objectif principal est la couleur ou la stœchiométrie du réseau : Suivez le processus HIP avec une étape de recuit à l'air riche en oxygène pour éliminer les lacunes d'oxygène et restaurer l'apparence naturelle du matériau.

Le post-traitement HIP est le pont critique entre une céramique dense et un matériau optique haute performance.

Tableau récapitulatif :

| Caractéristique | Frittage par pressage à chaud | Post-traitement HIP |

|---|---|---|

| Direction de la pression | Uniaxial (un axe) | Isotropique (multidirectionnel) |

| Porosité finale | Traces de pores résiduels (1-2 %) | Densité théorique proche de zéro |

| Qualité optique | Translucide à opaque | Transparence de qualité laser |

| Mécanisme | Compactage mécanique | Diffusion atomique par pression de gaz |

| Objectif principal | Densification initiale | Élimination et affinage des pores |

Libérez les performances maximales des matériaux avec KINTEK

Passez de céramiques translucides à des céramiques transparentes de qualité laser avec les solutions thermiques de précision de KINTEK. Soutenus par une R&D experte et une fabrication de classe mondiale, nous fournissons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours haute température personnalisables conçus pour répondre à vos besoins de densification les plus exigeants.

Que vous affiniez des céramiques avancées pour l'optique ou que vous amélioriez l'intégrité structurelle pour des applications industrielles, notre équipe d'ingénierie est prête à vous aider à personnaliser le système parfait pour vos besoins uniques en laboratoire ou en production.

Prêt à éliminer la porosité et à maximiser l'efficacité des matériaux ? Contactez KINTEK dès aujourd'hui pour consulter nos experts

Guide Visuel

Produits associés

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Pourquoi les fours de trempe à haute température sont-ils nécessaires pour les alliages de tungstène ? Libérer la formabilité et soulager les contraintes

- Quel rôle jouent les fours de laboratoire à haute température dans la croissance de cristaux uniques de Ni3In2Se2 ? Contrôle de croissance de précision

- Quelle est la fonction d'une étuve de séchage sous vide dans la préparation de MAPbBr3@SiO2/PVDF ? Améliorer la stabilité et la densité du composite

- Quelles sont les principales fonctions d'un four de cémentation sous vide ? Réalisez un traitement thermique supérieur avec précision

- Comment un four à vide vertical sépare-t-il le magnésium, le zinc et l'aluminium ? Exploiter les points d'ébullition pour la récupération des métaux

- Quelle est l'efficacité énergétique des fours de recuit sous vide ? Économisez 20 à 30 % sur les coûts énergétiques grâce à un chauffage avancé.

- Comment le refroidissement rapide (trempe) peut-il bénéficier du processus dans un four sous vide ? Augmenter l'efficacité et les propriétés des matériaux

- Quel rôle joue une chambre à vide rapide dans la mesure des taux d'évaporation ? Atteindre une synchronisation de précision à t=0