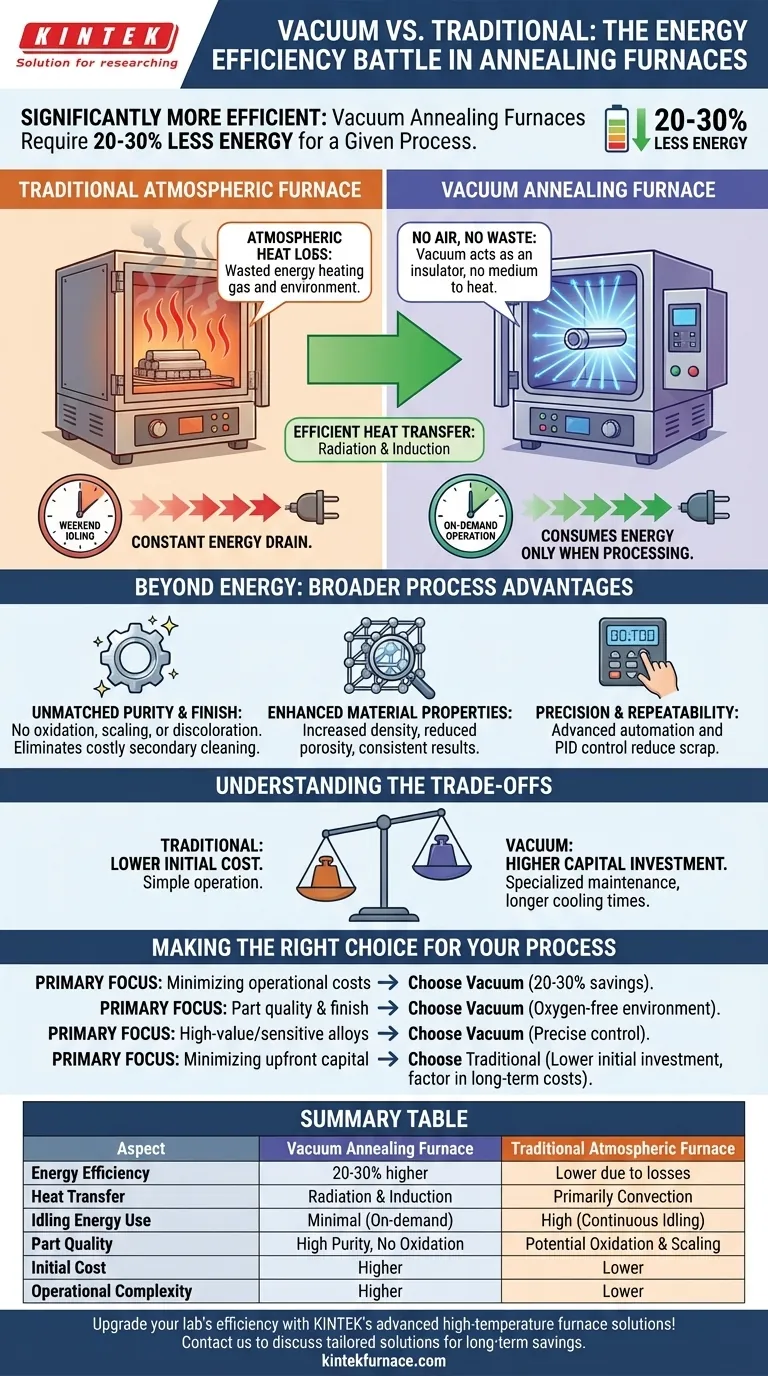

En comparaison directe, les fours de recuit sous vide sont nettement plus écoénergétiques que leurs homologues atmosphériques traditionnels. Ils nécessitent généralement 20 à 30 % moins d'énergie pour un processus donné, une économie qui découle directement de leur conception fondamentale et de la physique du chauffage dans un environnement quasi-vide. Cette efficacité réduit les coûts d'exploitation et l'impact environnemental global du processus de traitement thermique.

L'efficacité énergétique d'un four sous vide n'est pas seulement une légère amélioration ; elle est le résultat d'une approche fondamentalement différente du chauffage. En éliminant l'air, vous éliminez la nécessité de chauffer une atmosphère massive et thermiquement inefficace, permettant à l'énergie d'être appliquée avec une plus grande précision et beaucoup moins de gaspillage.

Les mécanismes fondamentaux de l'efficacité des fours sous vide

Pour comprendre les économies d'énergie, nous devons examiner comment chaque type de four gère la chaleur. Les différences sont frappantes et ont des conséquences significatives sur la consommation d'énergie.

Élimination des pertes de chaleur atmosphériques

Un four atmosphérique traditionnel est essentiellement une boîte chaude remplie d'air ou d'un gaz protecteur. Une quantité substantielle d'énergie est gaspillée simplement à chauffer ce gaz, qui transfère ensuite cette chaleur aux pièces par convection.

Un four sous vide, en revanche, élimine presque tout l'air. Sans atmosphère à chauffer, l'énergie n'est pas gaspillée sur un milieu intermédiaire. Le vide lui-même agit comme un isolant exceptionnel, réduisant drastiquement les pertes de chaleur vers les parois du four et l'environnement ambiant.

Méthodes de transfert de chaleur supérieures

Dans le vide, la principale méthode de transfert de chaleur est le rayonnement. Aux températures élevées courantes dans le recuit, il s'agit d'un moyen très efficace et direct de chauffer la charge de travail.

De plus, de nombreux fours sous vide modernes utilisent le chauffage par induction. Cette méthode utilise des champs électromagnétiques pour générer de la chaleur directement à l'intérieur du matériau lui-même. C'est exceptionnellement efficace, car cela contourne complètement les éléments chauffants externes et les pertes d'énergie associées.

Fonctionnement à la demande vs. Ralenti continu

C'est l'une des sources d'économies d'énergie les plus significatives, mais souvent négligées. De nombreux fours atmosphériques traditionnels doivent être maintenus à ou près de la température de fonctionnement en continu, même le week-end, pour protéger leurs revêtements réfractaires et éviter de longs délais de montée en température. Ce « ralenti du week-end » représente une perte d'énergie massive et constante.

Les fours sous vide n'ont pas cette limitation. Ils peuvent être chauffés pour un cycle et refroidis ensuite, ne consommant une énergie significative que lorsqu'ils traitent activement des pièces.

Au-delà de l'énergie : les avantages généraux du processus

Les avantages d'un environnement sous vide vont bien au-delà de la réduction des factures de services publics. Les mêmes caractéristiques qui favorisent l'efficacité produisent également un produit de meilleure qualité.

Pureté et finition inégalées

En éliminant l'oxygène, les fours sous vide préviennent complètement l'oxydation, la calamine et la décoloration. Les pièces sortent du four propres, brillantes et avec leur finition de surface d'origine intacte.

Cela élimine souvent le besoin d'opérations secondaires coûteuses et énergivores comme le sablage, le décapage chimique ou le meulage, économisant ainsi du temps et des ressources.

Propriétés des matériaux améliorées

L'environnement propre et sans contaminants et le contrôle précis de la température d'un four sous vide conduisent à des résultats métallurgiques supérieurs. Cela inclut une densité de matériau accrue, une porosité réduite et une obtention plus constante des propriétés souhaitées comme la dureté, la résistance et la ductilité.

Précision et répétabilité

L'automatisation avancée et les systèmes de contrôle de température PID (Proportionnel-Intégral-Dérivé) confèrent aux fours sous vide une précision exceptionnelle. Cela garantit que chaque pièce de chaque lot reçoit le même cycle thermique exact, réduisant les taux de rebut et éliminant le gaspillage d'énergie associé au retraitement des lots défectueux.

Comprendre les compromis

Bien que très efficace, la technologie du vide n'est pas le choix par défaut pour toutes les applications. Une évaluation équilibrée nécessite de reconnaître ses inconvénients potentiels.

Investissement initial plus élevé

Les fours sous vide sont des systèmes plus complexes, intégrant des pompes à vide, des commandes avancées et une construction de chambre spécialisée. Cela se traduit généralement par un prix d'achat initial plus élevé par rapport à un four atmosphérique plus simple de taille similaire.

Considérations relatives au temps de cycle

Bien que le chauffage puisse être très rapide, le refroidissement sous vide peut être lent sans assistance. Pour les applications nécessitant un refroidissement rapide, les fours doivent être équipés d'un système de trempe au gaz, ce qui ajoute au coût et à la complexité. Cela peut avoir un impact sur le débit global si ce n'est pas prévu.

Maintenance et complexité opérationnelle

Le système de vide – y compris les pompes, les joints et l'instrumentation – nécessite une maintenance spécialisée pour garantir les performances et la fiabilité. Les opérateurs peuvent également nécessiter plus de formation pour gérer les variables du processus par rapport à un four atmosphérique de base.

Faire le bon choix pour votre processus

Votre solution idéale dépend d'une compréhension claire de vos priorités opérationnelles, équilibrant le coût initial et les performances à long terme ainsi que la qualité des pièces.

- Si votre objectif principal est de minimiser les coûts d'exploitation : Les économies d'énergie de 20 à 30 % et l'élimination complète de la consommation d'énergie au ralenti font des fours sous vide un choix financier à long terme convaincant.

- Si votre objectif principal est la qualité et la finition des pièces : L'environnement sans oxygène d'un four sous vide est inégalé, éliminant l'oxydation et réduisant souvent le besoin d'opérations de nettoyage secondaires.

- Si votre objectif principal est le traitement d'alliages de grande valeur ou sensibles : Le contrôle précis et l'environnement de haute pureté de la technologie du vide sont essentiels pour obtenir des propriétés de matériau cohérentes et de haute performance.

- Si votre objectif principal est de minimiser les dépenses en capital initiales : Un four atmosphérique traditionnel peut offrir un investissement initial plus faible, mais vous devez prendre en compte attentivement les coûts énergétiques, de main-d'œuvre et de post-traitement potentiels plus élevés.

En fin de compte, choisir un four sous vide est un investissement dans l'efficacité des processus, une qualité de pièce supérieure et des économies opérationnelles durables à long terme.

Tableau récapitulatif :

| Aspect | Four de recuit sous vide | Four atmosphérique traditionnel |

|---|---|---|

| Efficacité énergétique | 20 à 30 % plus élevée | Plus faible en raison des pertes de chaleur atmosphériques |

| Méthode de transfert de chaleur | Rayonnement et chauffage par induction | Principalement par convection |

| Consommation d'énergie au ralenti | Minimale (fonctionnement à la demande) | Élevée (souvent en ralenti continu) |

| Qualité des pièces | Haute pureté, pas d'oxydation | Oxydation et calamine potentielles |

| Coût initial | Plus élevé | Plus faible |

| Complexité opérationnelle | Plus élevée (nécessite une maintenance spécialisée) | Plus faible |

Améliorez l'efficacité de votre laboratoire avec les solutions avancées de fours à haute température de KINTEK ! En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous fournissons à divers laboratoires des fours de recuit sous vide fiables qui réduisent la consommation d'énergie de 20 à 30 %, diminuent les coûts d'exploitation et garantissent une qualité de pièce supérieure. Notre gamme de produits, y compris les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, et les systèmes CVD/PECVD, est soutenue par une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Ne laissez pas l'inefficacité vous freiner—contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent transformer vos processus de traitement thermique et vous offrir des économies à long terme !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Quel est le rôle des pompes à vide dans un four de traitement thermique sous vide ? Débloquez une métallurgie supérieure grâce à des environnements contrôlés

- Quelles tâches un four de frittage sous vide à haute température effectue-t-il pour les aimants PEM ? Atteindre la densité maximale