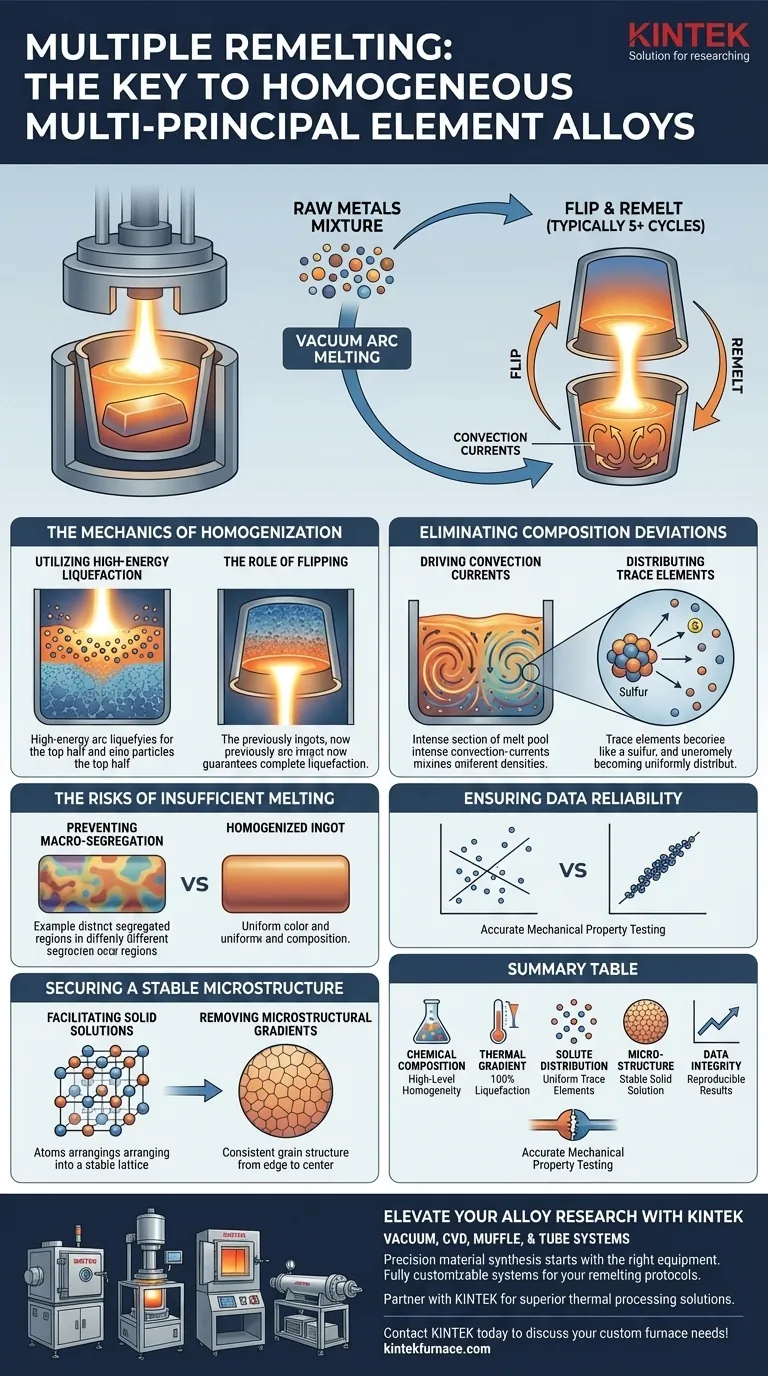

Le remelting multiple est une exigence non négociable dans la fusion par arc sous vide pour transformer un mélange de métaux bruts en un alliage cohérent et de haute qualité. En retournant l'échantillon et en le refondant généralement au moins cinq fois, vous vous assurez que chaque particule métallique distincte est entièrement liquéfiée et que la composition chimique devient uniforme dans l'ensemble du lingot.

Dans la production d'alliages multi-éléments principaux, une seule fusion est presque jamais suffisante pour créer un matériau stable. Le processus répétitif de retournement et de refusion utilise la convection du bain de fusion pour éliminer les gradients de composition, garantissant que l'alliage final est chimiquement homogène et structurellement sain.

La Mécanique de l'Homogénéisation

Utilisation de la Liquéfaction à Haute Énergie

L'objectif principal de l'arc sous vide est de délivrer une énergie élevée pour liquéfier les particules métalliques. Cependant, comme le bas de l'échantillon repose sur une sole refroidie, il reste souvent plus froid que le haut.

Le Rôle du Retournement

Le retournement du lingot inverse physiquement le gradient thermique. Cela garantit que le matériau précédemment situé en bas est exposé directement à l'arc à haute énergie lors du cycle suivant. Cela garantit que toutes les particules métalliques sont complètement liquéfiées, empêchant les matières premières non fondues de contaminer la structure finale.

Élimination des Déviations Compositionnelles

Mise en Mouvement des Courants de Convection

L'uniformité chimique ne se produit pas instantanément. Chaque cycle de fusion génère des courants de convection dans le bain de fusion, qui agissent comme un mécanisme d'agitation. Il est nécessaire de déclencher à plusieurs reprises ces courants pour mélanger complètement les éléments de densités et de points de fusion différents.

Distribution des Éléments Traces

Ce mélange est particulièrement critique pour les éléments traces, tels que 0,2 % atomique de soufre ou d'autres solutés mineurs. Sans cycles de refusion multiples, ces éléments ont tendance à s'agglomérer. Le processus crée une distribution uniforme des solutés, empêchant les concentrations localisées qui pourraient affaiblir le matériau.

Les Risques d'une Fusion Insuffisante

Prévention de la Macro-Ségrégation

Si le nombre de cycles de fusion est insuffisant, l'alliage est sujet à la macro-ségrégation. Cela se produit lorsque les composants chimiques se séparent en régions distinctes au lieu de former un tout cohérent.

Assurer la Fiabilité des Données

La ségrégation est un inconvénient majeur pour la recherche et le développement. Si un lingot souffre de macro-ségrégation, les tests ultérieurs de propriétés mécaniques donneront des résultats inexacts ou dispersés. L'homogénéisation est essentielle pour garantir que vos données de test représentent réellement les propriétés intrinsèques de l'alliage, plutôt qu'un défaut de coulée.

Sécurisation d'une Microstructure Stable

Facilitation des Solutions Solides

Les alliages multi-éléments principaux reposent sur des interactions complexes entre les atomes pour former des phases spécifiques. Le cyclage thermique répété aide à faciliter la formation de structures de solutions solides stables.

Élimination des Gradients Microstructuraux

En éliminant les gradients chimiques, vous éliminez inévitablement les gradients microstructuraux. Il en résulte un matériau où la structure granulaire et la distribution des phases sont cohérentes, du bord du lingot au centre.

Assurer l'Intégrité du Processus

Si votre objectif principal est la Stabilité des Matériaux :

Effectuez au moins cinq cycles de refusion pour assurer la formation d'une structure de solution solide stable, exempte de particules non fondues.

Si votre objectif principal est la Précision des Données :

Priorisez une homogénéisation approfondie pour éliminer la macro-ségrégation, garantissant que vos tests mécaniques donnent des résultats reproductibles et valides.

L'intégrité de votre alliage final est directement proportionnelle à la rigueur de votre processus de refusion ; c'est le pont entre un simple mélange de métaux et un matériau d'ingénierie sophistiqué.

Tableau Récapitulatif :

| Aspect | Effet du Remelting Multiple | Bénéfice pour les Alliages |

|---|---|---|

| Composition Chimique | Élimine les gradients de composition par convection | Atteint une homogénéité chimique de haut niveau |

| Gradient Thermique | Le retournement inverse le profil thermique | Assure une liquéfaction à 100% de toutes les matières premières |

| Distribution des Solutés | Prévient l'agglomération des éléments traces | Distribution uniforme des solutés mineurs |

| Microstructure | Élimine les gradients de phase et de grains | Crée une structure de solution solide stable et cohérente |

| Intégrité des Données | Élimine la macro-ségrégation | Assure des tests mécaniques reproductibles et précis |

Élevez Votre Recherche sur les Alliages avec KINTEK

La précision dans la synthèse des matériaux commence par le bon équipement. KINTEK fournit des fours de laboratoire à haute température leaders de l'industrie, y compris des systèmes sous vide, CVD, étuves et tubes, conçus pour répondre aux exigences rigoureuses de la production d'alliages multi-éléments principaux.

Soutenus par une R&D experte et une fabrication de précision, nos systèmes sont entièrement personnalisables pour prendre en charge vos protocoles de refusion et vos exigences d'homogénéisation spécifiques. Ne laissez pas la macro-ségrégation compromettre vos données de recherche — collaborez avec KINTEK pour des solutions de traitement thermique supérieures.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours personnalisés !

Guide Visuel

Références

- Shimaa El‐Hadad, M. M. Rashad. Magnetic Properties of Al25Co(25-x)CrxFe25-yNi25Ndy Compositionally Complex Alloys. DOI: 10.1007/s11661-025-07818-0

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de frittage et de brasage pour traitement thermique sous vide

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quel rôle joue un four VIM dans l'acier Fe-32Mn-11Al-1.4C-3Ni ? Précision, Pureté et Protection contre l'Oxydation

- Quelle est la fonction d'un creuset froid dans les alliages à haute entropie ? Assurer une haute pureté pour les métaux réactifs

- Quels sont les avantages d'un four à creuset froid à induction (ICCF) pour le Nb-MASC ? Obtenez une pureté de fusion ultime

- Quel est le principe de fonctionnement fondamental d'un four à induction pour la fusion ? Exploiter la puissance électromagnétique pour une fusion de métal propre

- Pourquoi le balayage au gaz argon de haute pureté est-il nécessaire lors de la fusion des alliages à haute entropie ? Assurer l'intégrité de l'alliage

- Quels sont les défis techniques associés aux fours à induction sous vide ou à atmosphère protectrice ? Surmontez-les pour une pureté matérielle supérieure

- Quelle est la fonction du creuset en cuivre refroidi à l'eau ? Assurer une pureté absolue dans la fusion par arc sous vide

- Quel rôle joue la conception fendue d'un creuset froid dans le SMI ? Améliorez l'efficacité de votre fusion par creuset froid à induction