À la base, un four à induction fonctionne comme un four à micro-ondes puissant et spécialisé pour les métaux. Il utilise le principe de l'induction électromagnétique pour générer une chaleur intense directement à l'intérieur du matériau conducteur lui-même, le faisant fondre rapidement et proprement sans aucun contact physique avec un élément chauffant ou une flamme.

Le principe central est le transfert d'énergie sans contact. Un champ magnétique fluctuant induit de puissants courants électriques (courants de Foucault) dans le métal, et la propre résistance électrique du métal convertit ce courant en chaleur, provoquant sa fusion de l'intérieur vers l'extérieur.

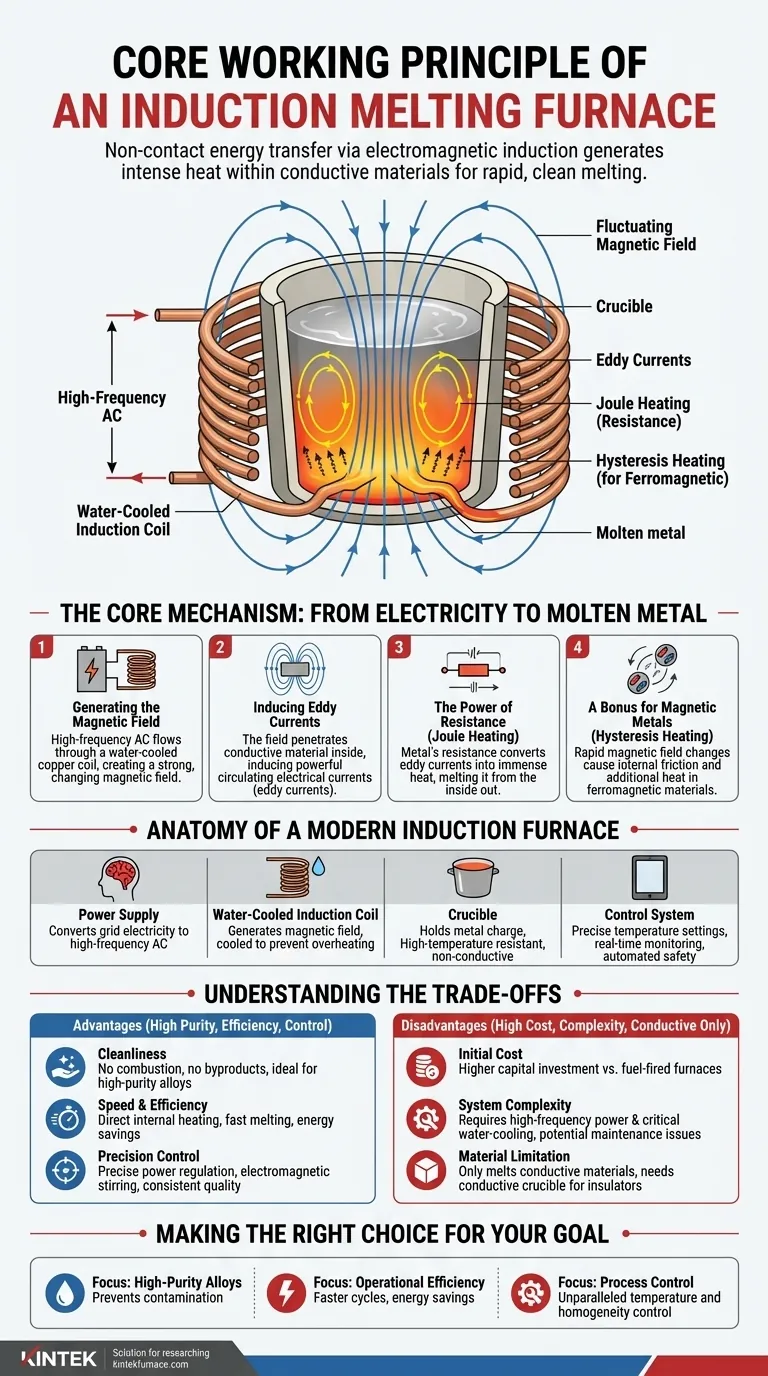

Le Mécanisme Central : De l'Électricité au Métal en Fusion

Comprendre le processus étape par étape révèle une application élégante de la physique, à la fois efficace et hautement contrôlable.

Génération du Champ Magnétique

Un courant alternatif (CA) à haute fréquence est envoyé à travers une bobine de cuivre refroidie à l'eau. Ce flux d'électricité crée un champ magnétique fort et rapidement variable dans l'espace à l'intérieur et autour de la bobine.

Induction des Courants de Foucault

Lorsqu'un matériau électriquement conducteur, tel que l'acier ou l'aluminium, est placé à l'intérieur de ce champ magnétique, le champ pénètre le métal. Cela induit des courants électriques circulants dans le matériau, connus sous le nom de courants de Foucault.

La Puissance de la Résistance (Effet Joule)

Tous les matériaux possèdent une certaine résistance électrique. Lorsque les puissants courants de Foucault traversent le métal, ils rencontrent cette résistance et génèrent une chaleur immense. Ce phénomène, connu sous le nom d'effet Joule, est la principale source d'énergie de fusion.

Un Bonus pour les Métaux Magnétiques (Chauffage par Hystérésis)

Pour les matériaux ferromagnétiques comme le fer, un effet de chauffage supplémentaire se produit. Le champ magnétique qui change rapidement force les domaines magnétiques à l'intérieur du fer à se réaligner constamment, créant une friction interne et générant une chaleur supplémentaire. C'est ce qu'on appelle le chauffage par hystérésis.

Anatomie d'un Four à Induction Moderne

Un four est plus qu'une simple bobine. C'est un système complet où chaque composant joue un rôle essentiel pour assurer une fusion efficace, sûre et contrôlée.

L'Alimentation Électrique

C'est le cerveau de l'opération. Il convertit l'électricité du réseau standard (par exemple, 50/60 Hz) en courant alternatif à haute fréquence (de 50 Hz jusqu'à 1100 kHz) nécessaire pour piloter efficacement la bobine d'induction.

La Bobine d'Induction Refroidie à l'Eau

La bobine en cuivre transporte un courant électrique énorme et surchaufferait et fondrait rapidement. Un système de refroidissement à eau en circuit fermé fait circuler continuellement de l'eau à travers la bobine creuse pour dissiper cette chaleur, protégeant ainsi le composant le plus vital du four.

Le Creuset

C'est le récipient non conducteur, résistant aux hautes températures, qui contient la charge métallique. Il est généralement fabriqué à partir de matériaux céramiques ou graphites capables de résister aux températures extrêmes du métal en fusion sans réagir avec lui.

Le Système de Contrôle

Les fours modernes s'appuient sur des panneaux de commande sophistiqués pour la précision. Ces systèmes permettent des réglages de température programmables, une surveillance en temps réel de la fusion et des fonctions de sécurité automatisées, garantissant une qualité constante et une sécurité opérationnelle.

Comprendre les Compromis

Bien que puissante, la technologie à induction présente des caractéristiques spécifiques qui la rendent idéale pour certaines applications et moins adaptée pour d'autres.

Haute Pureté contre Coût Élevé

L'avantage principal de l'induction est la propreté. Sans combustion, il n'y a pas de sous-produits comme le carbone ou le soufre pour contaminer la coulée, ce qui la rend idéale pour les alliages de haute pureté. Cependant, cette sophistication technologique s'accompagne souvent d'un coût d'investissement initial plus élevé par rapport aux fours traditionnels alimentés au combustible.

Efficacité contre Complexité

Le chauffage interne direct est extrêmement économe en énergie et rapide. Cependant, la dépendance du système à une alimentation électrique à haute fréquence et à un circuit de refroidissement à eau critique introduit de la complexité. Une défaillance de l'un de ces systèmes de support peut arrêter la production et nécessiter une maintenance spécialisée.

Matériaux Conducteurs Uniquement

Le principe entier est basé sur l'induction électromagnétique. Par conséquent, le four ne peut fondre directement que des matériaux électriquement conducteurs. Il ne peut pas être utilisé pour faire fondre des isolants comme le verre ou certaines céramiques sans utiliser un creuset conducteur agissant comme un élément chauffant secondaire.

Faire le Bon Choix pour Votre Objectif

Comprendre le principe fondamental vous permet d'aligner la technologie sur vos besoins de fabrication spécifiques.

- Si votre objectif principal est les alliages de haute pureté : Le chauffage sans combustion et sans contact d'un four à induction est sa plus grande force, car il empêche la contamination de la coulée.

- Si votre objectif principal est l'efficacité opérationnelle : La vitesse et le mécanisme de chauffage direct des fours à induction offrent des économies d'énergie significatives et des cycles de production plus rapides.

- Si votre objectif principal est le contrôle du processus : La régulation précise de la puissance et l'agitation électromagnétique naturelle offrent un contrôle inégalé de la température de fusion et de l'homogénéité de l'alliage.

En comprenant comment l'électricité est transformée en un champ magnétique contrôlé pour faire fondre le métal en interne, vous pouvez prendre une décision éclairée quant à savoir si cette technologie est le bon outil pour votre objectif.

Tableau Récapitulatif :

| Composant | Fonction Principale | Caractéristique Clé |

|---|---|---|

| Alimentation Électrique | Convertit l'électricité du réseau en CA haute fréquence | Permet un contrôle précis du champ magnétique |

| Bobine d'Induction | Génère un champ magnétique fluctuant | Refroidie à l'eau pour gérer les courants électriques élevés |

| Creuset | Contient la charge métallique pendant la fusion | Fabriqué à partir de matériaux non conducteurs résistants aux hautes températures |

| Système de Contrôle | Gère la température et surveille le processus de fusion | Assure la sécurité opérationnelle et la qualité constante |

Prêt à tirer parti de la puissance de l'induction électromagnétique pour vos besoins de fusion ? Les solutions de fours à haute température avancées de KINTEK, y compris nos systèmes de fusion à induction robustes, sont conçues pour la précision, la pureté et l'efficacité. Grâce à nos capacités exceptionnelles en R&D et en fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos exigences expérimentales et de production uniques. Contactez nos experts dès aujourd'hui pour discuter de la manière dont notre technologie peut améliorer vos processus de fusion de métaux !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Quelles sont les applications courantes de la fusion et de la coulée par induction sous vide (VIM&C) ? Essentiel pour les industries aérospatiale, médicale et nucléaire

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage