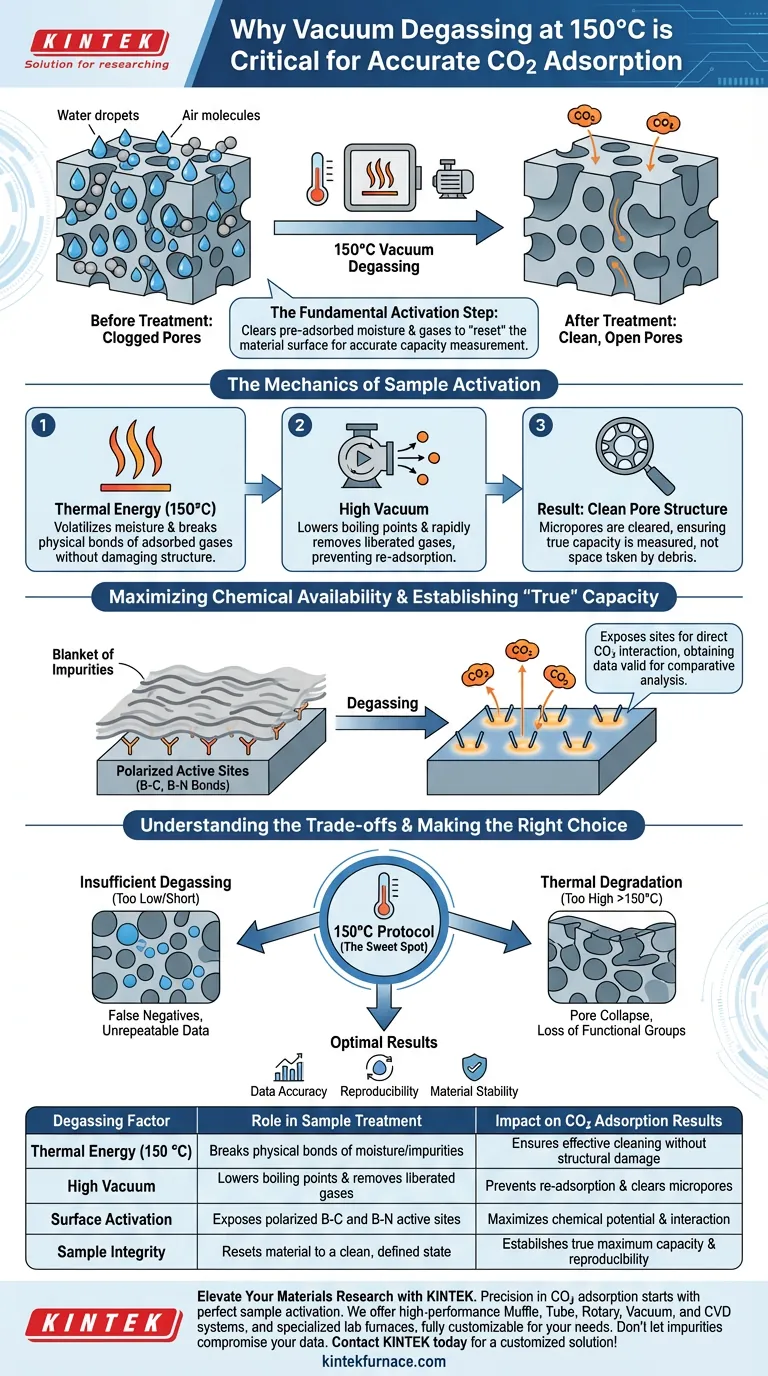

Le dégazage sous vide à 150 °C est l'étape d'activation fondamentale requise pour préparer un échantillon à une analyse précise de l'adsorption du CO2. Ce processus utilise une combinaison d'énergie thermique et de basse pression pour éliminer de force l'humidité pré-adsorbée, les molécules d'air et autres impuretés volatiles qui obstruent la structure poreuse du matériau. En éliminant ces contaminants, vous vous assurez que les mesures ultérieures reflètent la véritable capacité du matériau plutôt que l'espace limité laissé par les débris environnementaux.

L'objectif principal de ce traitement est de "réinitialiser" la surface du matériau à un état propre et défini. Sans un dégazage approfondi, les impuretés occupent des sites d'adsorption critiques, ce qui entraîne des lectures de capacité artificiellement basses et des données scientifiques non reproductibles.

La mécanique de l'activation de l'échantillon

Nettoyage de la structure poreuse

Les matériaux poreux, tels que les composites BN@C, agissent comme des éponges qui absorbent naturellement l'humidité et les gaz de l'atmosphère.

Avant le début de toute expérience, ces molécules "invitées", y compris la vapeur d'eau et l'air, doivent être évacuées. Si elles restent, elles bloquent physiquement les micropores, empêchant les molécules de CO2 d'y pénétrer pendant le test réel.

Le rôle de l'énergie thermique (150 °C)

La chaleur fournit l'énergie cinétique nécessaire pour briser les liaisons physiques faibles qui retiennent les impuretés à la surface du matériau.

À 150 °C, l'énergie est suffisante pour volatiliser l'humidité et les gaz physiquement adsorbés sans endommager la structure sous-jacente du composite. Cette température établit un équilibre entre un nettoyage efficace et la sécurité du matériau.

La fonction du vide poussé

Alors que la chaleur détache les impuretés, la pompe à vide est responsable de leur élimination complète du système.

En abaissant la pression autour de l'échantillon, le vide abaisse le point d'ébullition des liquides adsorbés et garantit que les molécules de gaz libérées sont immédiatement aspirées loin de la surface de l'échantillon. Cela empêche la ré-adsorption et conduit le processus de nettoyage à son terme.

Maximiser la disponibilité chimique

Exposition des sites actifs polarisés

Pour les matériaux conçus pour capturer le CO2, des sites chimiques spécifiques déterminent les performances. Dans le cas des composites BN@C, il s'agit souvent de liaisons B-C (Bore-Carbone) et B-N (Bore-Azote) polarisées.

Le dégazage élimine la "couche" d'impuretés qui recouvre ces liaisons. Cette exposition permet à ces sites polarisés d'interagir directement avec les molécules de CO2, maximisant ainsi le potentiel chimique de l'adsorbant.

Établir la capacité maximale "vraie"

La précision scientifique exige que vous mesuriez le matériau, et non le matériau plus ses contaminants.

En éliminant les gaz résiduels et les composés organiques volatils (COV), le processus de dégazage garantit que la valeur d'adsorption que vous enregistrez représente la capacité maximale réelle du matériau. C'est la seule façon d'obtenir des données valides pour une analyse comparative.

Comprendre les compromis

Le risque d'un dégazage insuffisant

Si la température est trop basse ou si le vide n'est pas maintenu assez longtemps, l'activation sera incomplète.

Cela laisse une fraction des pores bloquée, ce qui entraîne des "faux négatifs" où un matériau haute performance semble médiocre parce que ses sites actifs n'étaient jamais entièrement accessibles.

Le danger de la dégradation thermique

Bien que des températures plus élevées puissent nettoyer une surface plus rapidement, elles présentent un risque pour l'intégrité structurelle du matériau.

Pour les composites à base de carbone ou les nanomatériaux fonctionnalisés, dépasser le seuil recommandé de 150 °C peut provoquer l'effondrement des structures poreuses ou la perte des groupes fonctionnels de surface. Le respect strict du profil de température spécifique garantit que le matériau est nettoyé, et non détruit.

Faire le bon choix pour votre objectif

Pour garantir que vos expériences d'adsorption donnent des résultats de qualité publiable, suivez ces directives :

- Si votre objectif principal est la précision des données : Assurez-vous que le niveau de vide est stable et que la température est maintenue jusqu'à ce que l'augmentation de pression soit négligeable, garantissant une surface entièrement "propre".

- Si votre objectif principal est la reproductibilité : Standardisez le protocole de prétraitement à 150 °C pour tous les échantillons afin d'éliminer les états initiaux variables comme source d'erreur.

- Si votre objectif principal est la stabilité du matériau : Ne dépassez pas le seuil de 150 °C pour préserver les structures de liaisons B-C et B-N délicates, essentielles à l'interaction avec le CO2.

Considérez la phase de dégazage non pas comme une corvée préliminaire, mais comme l'étape d'étalonnage qui définit la validité de l'ensemble de votre expérience.

Tableau récapitulatif :

| Facteur de dégazage | Rôle dans le traitement de l'échantillon | Impact sur les résultats d'adsorption du CO2 |

|---|---|---|

| Énergie thermique (150 °C) | Brise les liaisons physiques de l'humidité/des impuretés | Assure un nettoyage efficace sans endommagement structurel |

| Vide poussé | Abaisse les points d'ébullition et élimine les gaz libérés | Empêche la ré-adsorption et nettoie les micropores |

| Activation de surface | Expose les sites actifs B-C et B-N polarisés | Maximise le potentiel chimique et l'interaction |

| Intégrité de l'échantillon | Réinitialise le matériau à un état propre et défini | Établit la capacité maximale réelle et la reproductibilité |

Élevez votre recherche sur les matériaux avec KINTEK

La précision de l'adsorption de CO2 commence par une activation parfaite de l'échantillon. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, ainsi que des fours de laboratoire spécialisés à haute température, tous entièrement personnalisables pour répondre à vos besoins uniques de dégazage et de traitement.

Ne laissez pas les impuretés compromettre vos données scientifiques. Assurez-vous que vos matériaux poreux et composites atteignent leur véritable potentiel grâce à nos solutions thermiques fiables.

Prêt à optimiser l'efficacité de votre laboratoire ? Contactez KINTEK dès aujourd'hui pour une solution personnalisée !

Guide Visuel

Références

- Carlos A. Castilla-Martinez, Umit B. Demirci. A boron nitride–carbon composite derived from ammonia borane and ZIF-8 with promises for the adsorption of carbon dioxide. DOI: 10.1039/d4nj00643g

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide du molybdène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

Les gens demandent aussi

- Quels avantages un four de séchage sous vide offre-t-il par rapport à un four standard pour le Fe3Al et les nanotubes de carbone ? Protégez vos composites

- Quels sont les avantages de l'utilisation de fours sous vide pour le traitement thermique par rapport aux méthodes traditionnelles ? Atteindre une qualité et un contrôle supérieurs

- Qu'est-ce qui rend les fours à vide plus efficaces que les fours conventionnels ? Libérez un traitement thermique et des économies d'énergie supérieurs

- Pourquoi utiliser un four sous vide pour les précurseurs de batteries ? Améliorer la stabilité chimique et l'efficacité du broyage

- Comment les fours continus sous vide améliorent-ils l'efficacité énergétique du traitement thermique des métaux ? Atteindre une efficacité de traitement thermique supérieure

- Quelle est l'utilisation principale d'un four à double usage vide/hydrogène ? Essentiel pour la synthèse de diamants et le frittage haute performance

- Quel est le principe de fonctionnement de base d'un four sous vide ? Libérez un traitement thermique pur et contrôlé

- Quelles températures sont généralement utilisées dans le traitement thermique sous vide ? Obtenez un durcissement précis pour vos alliages d'acier