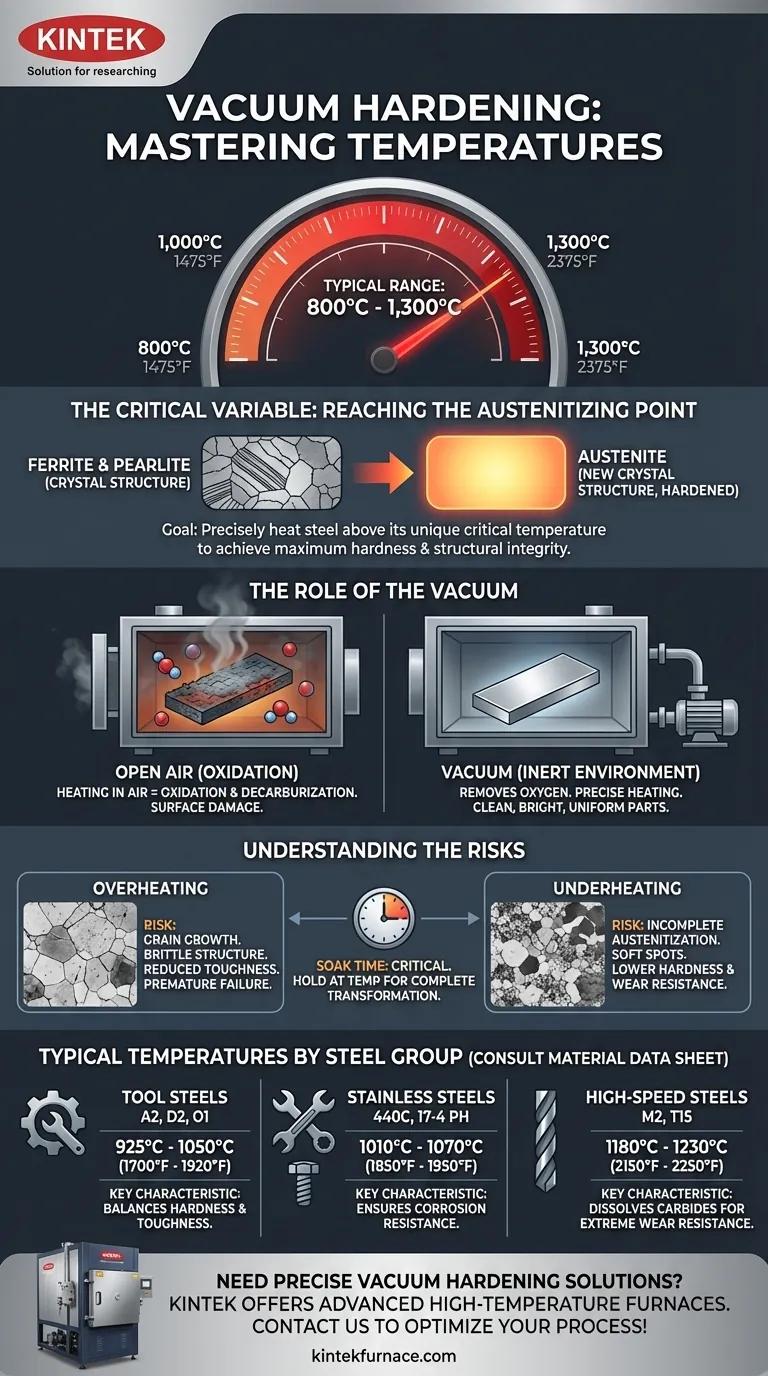

Dans le durcissement sous vide, la température précise utilisée est entièrement dictée par l'alliage d'acier spécifique traité, mais elle se situe généralement dans une plage de 800°C à 1 300°C (1475°F à 2375°F). Bien que les fours puissent atteindre des températures plus élevées, l'objectif n'est pas d'atteindre une chaleur maximale, mais d'atteindre un point de transformation métallurgique très spécifique pour le matériau en question.

Le principe fondamental du durcissement sous vide n'est pas simplement de chauffer le métal. Il s'agit de l'application précise de la température pour atteindre le point d'austénitisation unique d'un acier dans un environnement contrôlé et inerte afin d'obtenir une dureté et une intégrité structurelle maximales sans contamination de surface.

Pourquoi la température est la variable critique

Le but du durcissement est de modifier fondamentalement la structure cristalline de l'acier pour le rendre plus dur et plus résistant à l'usure. La température est le principal outil utilisé pour contrôler cette transformation.

Atteindre le point d'austénitisation

Pour que le durcissement se produise, l'acier doit être chauffé au-dessus d'une température critique où sa structure cristalline (généralement la ferrite et la perlite) se transforme en une nouvelle structure appelée austénite. Ceci est connu sous le nom de température d'austénitisation.

Chaque alliage d'acier possède une plage de température d'austénitisation spécifique, et souvent étroite. Cette température cible est le facteur le plus important dans le processus de durcissement.

Le rôle du vide

Chauffer l'acier à ces températures à l'air libre provoquerait une oxydation (calamine) et une décarburation (perte de carbone superficiel) immédiates et graves, ruinant le composant.

Le vide élimine l'oxygène et les autres gaz réactifs. Cela permet à la pièce d'être chauffée à sa température d'austénitisation précise, puis trempée, ce qui donne une pièce propre, brillante et uniformément durcie sans dommage de surface.

Températures typiques par groupe d'acier

Bien que vous deviez toujours consulter la fiche technique du matériau, certaines familles d'aciers ont des exigences de température prévisibles.

- Aciers à outils (par exemple, A2, D2, O1) : Ces aciers courants nécessitent généralement des températures comprises entre 925°C et 1050°C (1700°F et 1920°F).

- Aciers inoxydables (par exemple, 440C, 17-4 PH) : Les aciers inoxydables martensitiques sont durcis dans une plage de 1010°C à 1070°C (1850°F à 1950°F).

- Aciers rapides (par exemple, M2, T15) : Ces aciers hautement alliés exigent des températures beaucoup plus élevées, souvent de 1180°C à 1230°C (2150°F à 2250°F), pour dissoudre les carbures tenaces dans la structure austénitique.

Comprendre les compromis

Choisir la mauvaise température, même de peu, peut avoir des conséquences négatives importantes sur le composant final. C'est un processus de précision, pas de force brute.

Le risque de surchauffe

Dépasser la température d'austénitisation recommandée provoque une croissance de grain. De grands grains austénitiques se transforment en une structure martensitique grossière et fragile lors de la trempe. Cela réduit considérablement la ténacité de l'acier et peut entraîner une défaillance prématurée.

Le problème du sous-chauffage

Ne pas atteindre la bonne température entraîne une austénitisation incomplète. Toute la structure initiale ne se transforme pas, laissant des zones molles dans la pièce finale. Cela signifie que le composant n'atteindra pas sa dureté ou sa résistance à l'usure spécifiée.

Temps de maintien : Le partenaire de la température

Atteindre la température cible n'est que la moitié du travail. Le composant doit être maintenu à cette température — un processus appelé maintien en température (soaking) — suffisamment longtemps pour que la transformation s'achève sur toute sa section transversale, de la surface au noyau.

Faire le bon choix pour votre matériau

La fiche technique de votre matériau est l'autorité ultime. Cependant, comprendre l'objectif derrière les chiffres vous aidera à collaborer efficacement avec votre fournisseur de traitement thermique.

- Si votre objectif principal est le durcissement des aciers à outils courants (par exemple, A2, D2) : Attendez-vous à des températures d'austénitisation dans la plage de 950°C à 1050°C pour obtenir un équilibre optimal entre dureté et ténacité.

- Si votre objectif principal est de maximiser la résistance à l'usure avec des aciers rapides (par exemple, M2) : Préparez-vous à des températures plus élevées, dépassant souvent 1200°C, nécessaires pour dissoudre les carbures complexes qui confèrent une dureté extrême.

- Si votre objectif principal est la résistance à la corrosion des aciers inoxydables : Visez la température d'austénitisation spécifique qui garantit à la fois la dureté et la bonne dissolution du chrome pour la prévention de la rouille.

En fin de compte, maîtriser la température dans le durcissement sous vide vous permet d'ingénier précisément les propriétés finales de votre composant.

Tableau récapitulatif :

| Groupe d'acier | Plage de température typique (°C) | Plage de température typique (°F) | Caractéristiques principales |

|---|---|---|---|

| Aciers à outils | 925°C - 1050°C | 1700°F - 1920°F | Courant pour A2, D2, O1 ; équilibre dureté et ténacité |

| Aciers inoxydables | 1010°C - 1070°C | 1850°F - 1950°F | Types martensitiques comme 440C, 17-4 PH ; assure la résistance à la corrosion |

| Aciers rapides | 1180°C - 1230°C | 2150°F - 2250°F | Alliages comme M2, T15 ; dissout les carbures pour une résistance à l'usure extrême |

Besoin de solutions de durcissement sous vide précises pour vos alliages d'acier ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des fours haute température avancés, y compris des fours à Muffle, à Tube, Rotatifs, sous Vide & Atmosphère, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos exigences expérimentales uniques, offrant une dureté et une intégrité structurelle maximales sans contamination de surface. Contactez-nous dès aujourd'hui pour optimiser vos processus de traitement thermique !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quel est le processus de traitement thermique sous vide ? Obtenez des propriétés métallurgiques supérieures

- À quoi sert un four sous vide ? Atteindre la pureté et la précision dans le traitement à haute température

- Qu'est-ce que le traitement thermique en four sous vide ? Atteignez des propriétés métallurgiques supérieures

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement