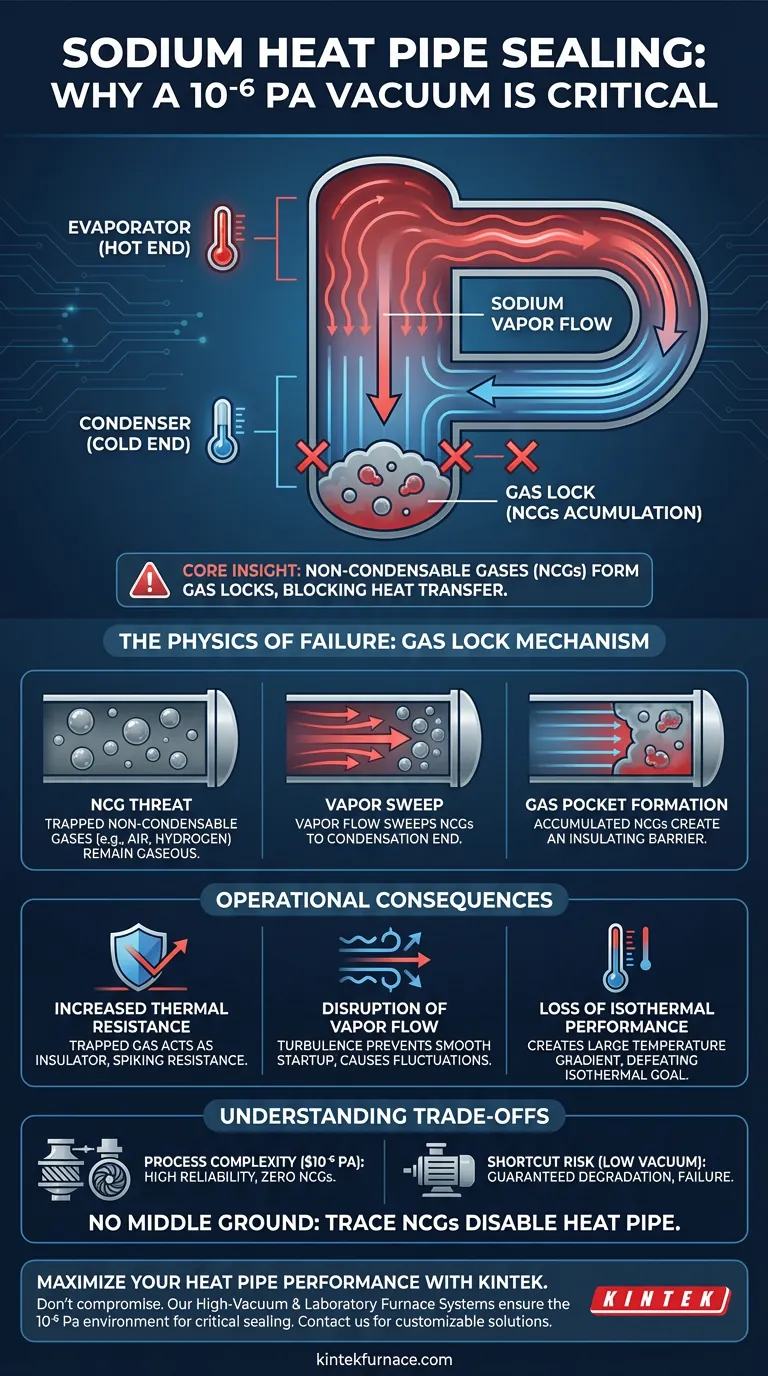

Pour garantir l'intégrité fonctionnelle d'un caloduc à sodium, il est impératif de maintenir un niveau de vide de $10^{-6}$ Pa lors du scellage. Ce vide extrême est la seule méthode fiable pour éliminer complètement les gaz non condensables du système. Si ces gaz subsistent, ils perturbent le cycle thermodynamique du sodium, rendant le caloduc inefficace.

Idée clé : L'exigence d'un vide poussé ne concerne pas seulement la pureté des matériaux ; il s'agit d'éviter les "blocages de gaz". Tout gaz non condensable résiduel s'accumulera à l'extrémité de condensation du tuyau, créant une barrière qui bloque le transfert de chaleur et empêche l'appareil d'atteindre un état isotherme.

La physique de la défaillance des caloducs

La menace des gaz non condensables (GNC)

Le principal ennemi d'un caloduc à sodium est la présence de gaz non condensables (généralement de l'air ou de l'hydrogène) piégés à l'intérieur du boîtier.

Contrairement au fluide de travail, le sodium, qui passe de l'état liquide à l'état vapeur, ces gaz restent en permanence à l'état gazeux pendant le fonctionnement.

Le mécanisme des "blocages de gaz"

Lorsque le caloduc fonctionne, le flux de vapeur de sodium entraîne ces gaz non condensables vers l'extrémité de condensation (l'extrémité froide) du tuyau.

Comme les gaz ne peuvent pas se condenser en liquide, ils s'accumulent et forment une poche, ou un "blocage de gaz".

Cette poche réduit efficacement la longueur active du condenseur, bloquant physiquement la vapeur de sodium pour qu'elle n'atteigne pas la surface de refroidissement.

Conséquences opérationnelles

Augmentation de la résistance thermique

Le résultat immédiat d'un blocage de gaz est un pic important de la résistance au transfert de chaleur.

Au lieu de conduire la chaleur efficacement, le gaz piégé agit comme un isolant à l'endroit même où la chaleur doit être évacuée.

Perturbation du flux de vapeur

La présence de GNC perturbe le flux de vapeur de sodium, continu et régulier, de l'évaporateur au condenseur.

Cette turbulence empêche le caloduc de démarrer en douceur, entraînant souvent des fluctuations de température erratiques.

Perte de performance isotherme

Un caloduc fonctionnant correctement est isotherme, ce qui signifie qu'il maintient une température quasi constante sur toute sa longueur.

Si le niveau de vide est insuffisant ($>10^{-6}$ Pa), le blocage de gaz crée un gradient de température, provoquant un refroidissement significativement plus important du condenseur que de l'évaporateur et rendant l'appareil inutile.

Comprendre les compromis

Complexité du processus vs. fiabilité

Atteindre un vide de $10^{-6}$ Pa nécessite un équipement sophistiqué, tel que des pompes turbomoléculaires ou des pompes à diffusion, ce qui ajoute du temps et du coût au processus de fabrication.

Le risque de raccourcis

Tenter de sceller le tuyau à un niveau de vide inférieur (par exemple, un vide grossier) peut permettre de gagner du temps de traitement, mais garantit une dégradation des performances.

Il n'y a pas de "juste milieu" pour les caloducs à sodium ; même des traces de GNC peuvent se dilater considérablement aux températures de fonctionnement, désactivant le caloduc.

Faire le bon choix pour votre objectif

Pour garantir que votre caloduc à sodium respecte ses spécifications de performance, appliquez les directives suivantes :

- Si votre objectif principal est le transfert de chaleur maximal : Vous devez vérifier que le système de vide atteint au moins $10^{-6}$ Pa pour garantir une résistance thermique nulle au condenseur.

- Si votre objectif principal est un démarrage fiable : Vous devez éliminer tous les GNC pour éviter la perturbation du flux de vapeur pendant la phase critique de chauffage initiale.

Le respect strict des protocoles de vide poussé est le seul moyen de garantir le fonctionnement efficace et isotherme d'un caloduc à sodium.

Tableau récapitulatif :

| Facteur | Exigence | Impact de la défaillance |

|---|---|---|

| Niveau de vide | $10^{-6}$ Pa | Élimination incomplète des gaz ; défaillance du système |

| Type de gaz | Non condensables (GNC) | Accumulation à l'extrémité froide ; création de blocages de gaz |

| Transfert de chaleur | Efficacité maximale | Augmentation de la résistance thermique ; effet isolant |

| Flux de vapeur | Continu et régulier | Température erratique ; perturbations au démarrage |

| État isotherme | Température uniforme | Grands gradients de température à travers le tuyau |

Maximisez les performances de votre caloduc avec KINTEK

Ne laissez pas les gaz résiduels compromettre vos systèmes de gestion thermique. Fort de R&D experte et d'une fabrication de précision, KINTEK propose des systèmes de fourneaux à vide poussé, CVD et de laboratoire à haute température haute performance, adaptés aux processus de scellage critiques. Que vous ayez besoin de solutions personnalisées pour les caloducs à sodium ou de recherche de matériaux avancés, notre équipe d'ingénieurs vous offre la fiabilité dont vous avez besoin pour un environnement de $10^{-6}$ Pa. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques !

Guide Visuel

Références

- Shuaijie Sha, Junjie Wang. Experimental and numerical simulation study of sodium heat pipe with large aspect ratio. DOI: 10.2298/tsci231030059s

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Vanne d'arrêt à bille en acier inoxydable 304 316 pour les systèmes de vide

- Collier de serrage à trois sections en acier inoxydable pour chaîne à dépression à dégagement rapide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four de traitement thermique sous vide avec revêtement en fibre céramique

Les gens demandent aussi

- Pourquoi un creuset en platine (Pt) est-il sélectionné comme récipient de réaction ? Assurer la précision dans la recherche sur les sels fondus à haute température

- Pourquoi un système à vide poussé est-il nécessaire pour sceller les tubes de quartz ? Synthèse d'alliages chalcogénures ultra-purs

- Pourquoi les creusets en dioxyde de zirconium (ZrO2) sont-ils utilisés pour les expériences de scories-métaux ? Assurer la pureté chimique à haute température

- Quel est le rôle de l'équipement d'imprégnation sous vide et pression dans les tests de saturation de cellule complète ? Assurer une analyse précise de l'ASE

- Pourquoi utiliser des tubes en verre de quartz de haute pureté pour la synthèse du sulfure de cuivre ? Assurer la stabilité thermique et la pureté

- Pourquoi le choix du bon four de laboratoire est-il important pour le frittage de la céramique ? Assurer un contrôle précis pour des propriétés céramiques supérieures

- Quel est le but de l'utilisation d'un creuset en carbone vitreux et d'un traitement au gaz HCl ? Assurer des systèmes de sels fondus purs

- À quoi sert le vide en laboratoire ? Maîtriser le contrôle environnemental pour la pureté et la précision