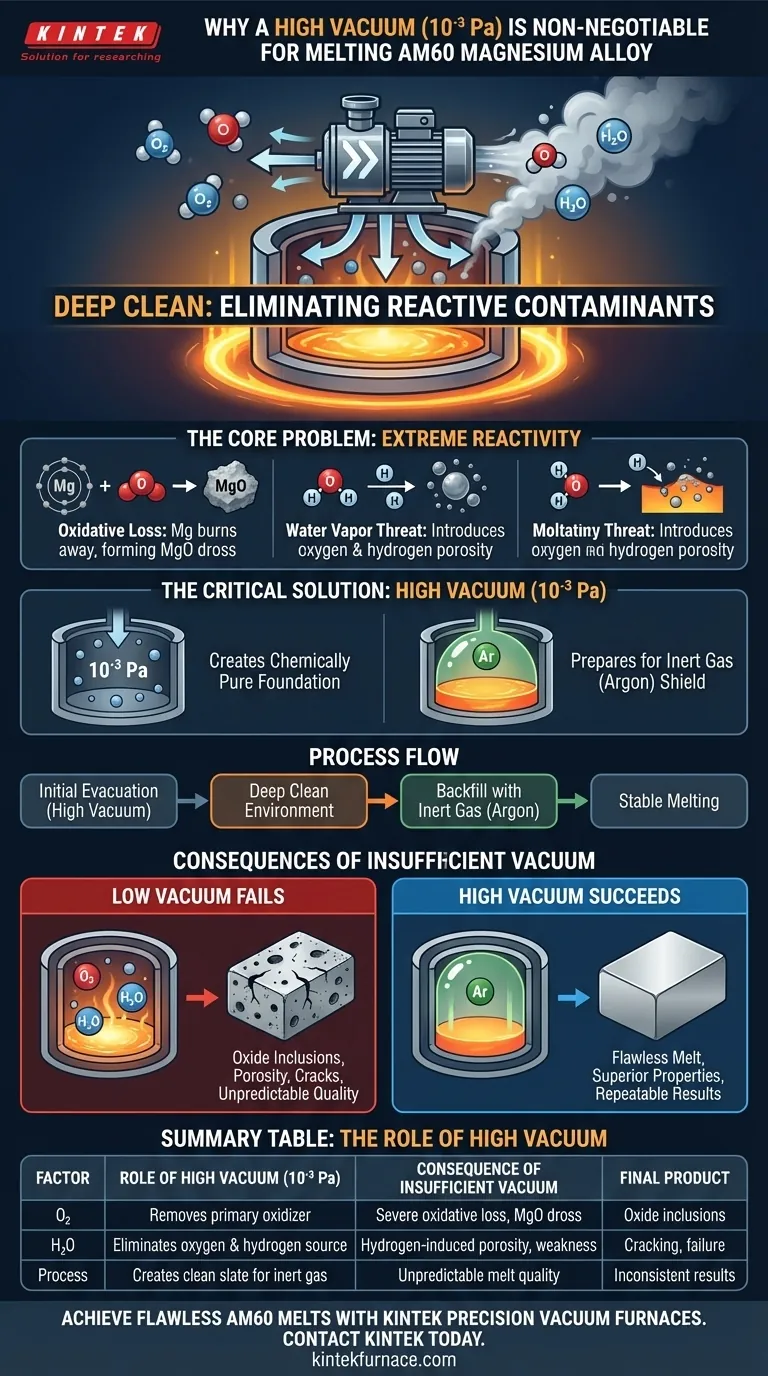

La nécessité est claire : l'évacuation d'un four à un niveau de vide poussé de 10⁻³ Pa est une étape critique et non négociable pour éliminer complètement les gaz réactifs tels que l'oxygène et la vapeur d'eau de la chambre. Aux températures élevées requises pour la fusion, l'alliage de magnésium AM60 est extrêmement réactif et serait autrement perdu par une oxydation rapide et incontrôlée, compromettant gravement la qualité et le rendement du produit final.

Le principe fondamental n'est pas de faire fondre le métal sous vide, mais d'utiliser le vide pour effectuer un "nettoyage en profondeur" de l'environnement. Cette évacuation initiale crée une base chimiquement pure sur laquelle une atmosphère protectrice stable peut être construite, garantissant l'intégrité de l'alliage de magnésium très sensible.

Le rôle principal d'un vide poussé : éliminer les contaminants réactifs

La fusion d'un alliage réactif comme l'AM60 est fondamentalement un défi de contrôle environnemental. L'évacuation initiale sous vide poussé est l'étape la plus importante pour établir ce contrôle.

L'extrême réactivité du magnésium

Le magnésium est un métal alcalino-terreux ayant une très forte affinité pour l'oxygène. Cette réactivité augmente considérablement à l'approche de son point de fusion (environ 650°C) et devient encore plus agressive à l'état liquide.

La menace directe de l'oxygène

Tout oxygène résiduel laissé dans le four réagira facilement avec le magnésium chaud pour former de l'oxyde de magnésium (MgO). Ce processus, connu sous le nom de perte par oxydation, est essentiellement la combustion du métal. Il réduit la quantité utilisable d'alliage et crée des impuretés d'oxyde solides, ou écume, qui contaminent le bain de fusion.

Le danger caché de la vapeur d'eau

La vapeur d'eau (H₂O) présente dans l'air est une menace tout aussi importante. À haute température, elle constitue une autre source d'oxygène pour l'oxydation. De plus, la réaction peut introduire de l'hydrogène dans le magnésium en fusion, ce qui peut entraîner une porosité et des vides dans le moulage solidifié final, dégradant gravement ses propriétés mécaniques.

Préparation à l'atmosphère protectrice

Le vide poussé n'est pas l'environnement d'exploitation final. Son but est de créer une surface propre avant de re-remplir le four avec un gaz inerte de haute pureté, tel que l'argon. En éliminant d'abord pratiquement tout l'air, vous vous assurez que l'atmosphère protectrice d'argon (par exemple, à 150 Pa) n'est pas contaminée, fournissant ainsi un bouclier véritablement stable et inerte pour le bain de fusion.

Comprendre les conséquences d'un vide insuffisant

Sauter cette étape ou la réaliser de manière incorrecte a des conséquences directes et graves sur le processus et le produit. Un vide de moindre qualité n'est tout simplement pas suffisant pour un métal aussi réactif.

Pourquoi un "faible" vide échoue

Un "faible" vide (une pression plus élevée) laisserait une pression partielle significative d'oxygène et de vapeur d'eau. Pour un métal moins réactif, cela pourrait être acceptable. Pour le magnésium, même ces traces suffisent à provoquer une oxydation continue et dommageable tout au long du processus de chauffage et de fusion.

L'impact sur la qualité du matériau

Un vide inadéquat conduit directement à la formation d'inclusions d'oxyde dans l'alliage. Ces particules non métalliques agissent comme des points de concentration de contraintes, créant des points faibles qui peuvent entraîner des fissures prématurées et une défaillance du composant sous charge.

La conséquence de l'imprévisibilité du processus

Sans un point de départ constant sous vide poussé, chaque cycle de fusion serait différent. La quantité de perte par oxydation varierait, le niveau de contamination serait imprévisible et la composition chimique finale de l'alliage serait incohérente. Ce manque de contrôle rend impossible un processus de fabrication fiable.

Faire le bon choix pour votre objectif

Le niveau de vide est directement lié au résultat souhaité de votre processus métallurgique. Comprendre ce lien vous assure de prioriser les bonnes étapes.

- Si votre objectif principal est de maximiser le rendement du matériau : le vide poussé est votre outil le plus efficace pour prévenir la perte directe de magnésium par combustion.

- Si votre objectif principal est d'obtenir des propriétés mécaniques supérieures : l'élimination de la source d'inclusions d'oxyde et de porosité due à l'hydrogène est essentielle pour garantir la résistance et l'intégrité du produit final.

- Si votre objectif principal est la répétabilité et le contrôle du processus : une évacuation constante sous vide poussé élimine la variable de la contamination atmosphérique, rendant vos résultats prévisibles et fiables.

En fin de compte, l'obtention d'un vide poussé est l'acte fondamental de contrôle de la qualité lors de la fusion de métaux hautement réactifs comme l'alliage de magnésium AM60.

Tableau récapitulatif :

| Facteur | Rôle du vide poussé (10⁻³ Pa) | Conséquence d'un vide insuffisant |

|---|---|---|

| Oxygène (O₂) | Élimine l'oxydant principal | Perte par oxydation sévère (combustion), formation d'écume de MgO |

| Vapeur d'eau (H₂O) | Élimine la source d'oxygène et d'hydrogène | Porosité induite par l'hydrogène, propriétés mécaniques affaiblies |

| Contrôle du processus | Crée une surface propre pour le gaz inerte | Qualité de fusion imprévisible, résultats incohérents |

| Produit final | Assure la pureté et l'intégrité | Inclusions d'oxyde, fissures, défaillance du composant |

Obtenez des bains de fusion sans défaut d'alliages réactifs comme le magnésium AM60 avec les solutions de fours à vide de précision de KINTEK.

Nos fours Muffle, Tube, Rotatifs et sous vide sont conçus avec une R&D experte pour fournir l'environnement de vide poussé critique dont votre processus a besoin. Nous fournissons des systèmes personnalisables pour garantir que vos objectifs métallurgiques spécifiques en matière de rendement des matériaux, de propriétés mécaniques et de qualité répétable sont atteints de manière constante.

Prêt à éliminer l'oxydation et à garantir des résultats prévisibles et de haute qualité ? Contactez KINTEK dès aujourd'hui pour discuter de votre application et laissez nos experts vous aider à choisir le four idéal pour vos besoins.

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues