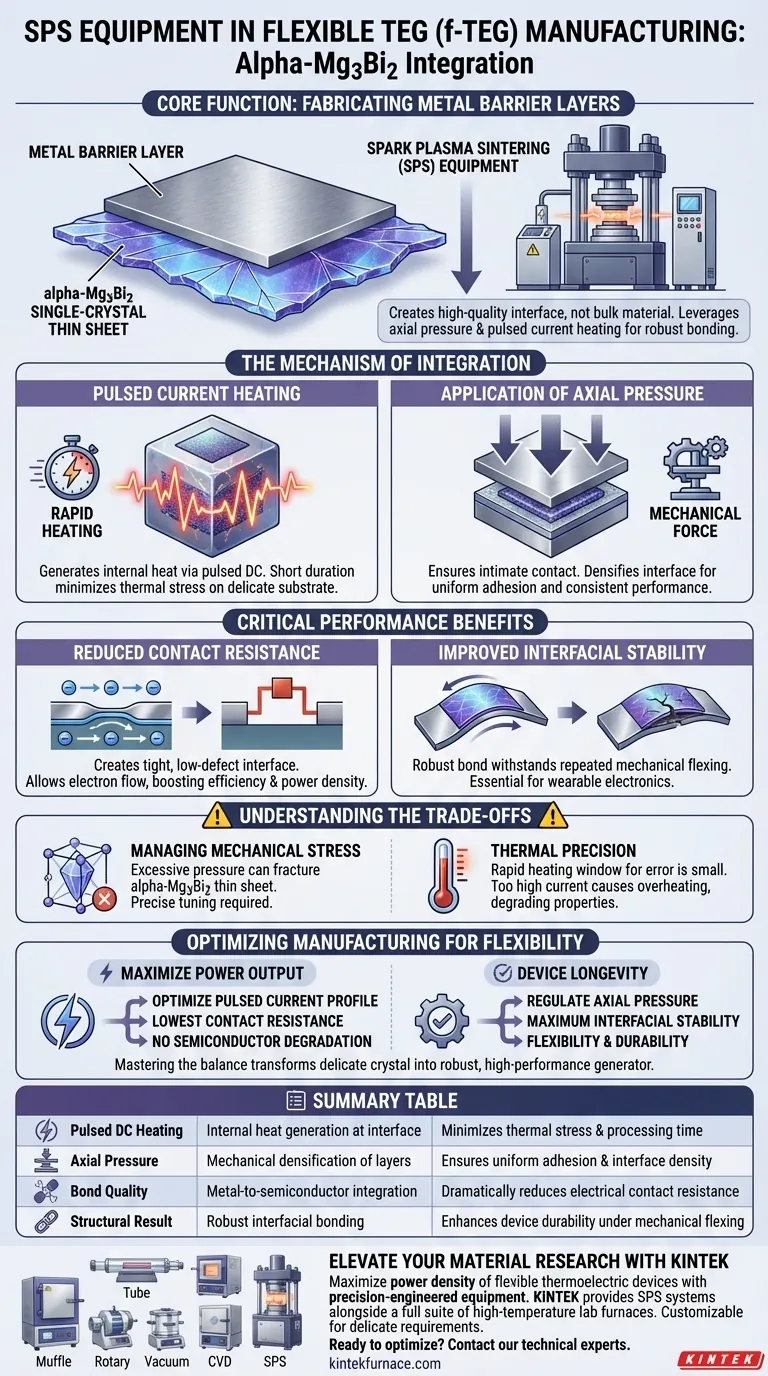

Dans le domaine de la fabrication de générateurs thermoélectriques flexibles (f-TEG), l'équipement de frittage par plasma pulsé (SPS) remplit une fonction très spécifique et critique : la fabrication de couches barrières métalliques directement sur les surfaces de feuilles minces monocristallines d'alpha-Mg3Bi2. Plutôt que de synthétiser le matériau en vrac lui-même, l'équipement est utilisé pour créer une interface de haute qualité entre le matériau thermoélectrique et la couche métallique conductrice.

La valeur fondamentale du SPS dans ce contexte réside dans sa capacité à appliquer simultanément une pression axiale et un chauffage par courant pulsé. Cela permet la formation rapide d'une liaison robuste qui réduit considérablement la résistance de contact et améliore la stabilité interfaciale, qui sont des prérequis pour les dispositifs flexibles à haute densité de puissance.

Le Mécanisme d'Intégration

Chauffage par Courant Pulsé

Le SPS se distingue des méthodes de frittage conventionnelles par l'utilisation d'un courant continu pulsé. Celui-ci génère de la chaleur en interne dans la matrice et l'échantillon, plutôt que de l'appliquer à partir d'une source externe.

Cette méthode permet des vitesses de chauffage extrêmement rapides. Par conséquent, la couche barrière métallique peut être liée au substrat d'alpha-Mg3Bi2 en une courte durée, minimisant ainsi le stress thermique sur la feuille mince délicate.

Application de Pression Axiale

Simultanément au chauffage, l'équipement applique une force mécanique. Une pression axiale est exercée pour assurer un contact intime entre le matériau de la barrière métallique et la feuille thermoélectrique.

Cette pression est essentielle pour densifier l'interface. Elle garantit que la couche métallique adhère uniformément sur la surface de la feuille monocristalline, ce qui est essentiel pour des performances électriques cohérentes.

Bénéfices Clés de Performance

Réduction de la Résistance de Contact

Le principal défi technique dans la fabrication de f-TEG est la perte électrique aux connexions. Le processus SPS crée une interface serrée et à faible défaut entre le métal et l'alpha-Mg3Bi2.

Cela réduit considérablement la résistance de contact. Une résistance plus faible permet aux électrons de circuler plus librement à travers la jonction, contribuant directement à une efficacité et une densité de puissance plus élevées dans le dispositif final.

Amélioration de la Stabilité Interfaciale

Les dispositifs flexibles subissent des contraintes mécaniques répétées lors de leur utilisation. Une liaison faible se délaminera ou se fissurera, entraînant une défaillance du dispositif.

Le SPS réalise une liaison robuste qui crée une stabilité interfaciale supérieure. Cela garantit que la barrière métallique reste intacte même lorsque le dispositif est soumis aux flexions requises par l'électronique portable ou conforme.

Comprendre les Compromis

Gestion du Stress Mécanique

Bien que la pression axiale assure une bonne liaison, elle présente un risque pour le substrat. L'alpha-Mg3Bi2 est utilisé ici sous forme de feuilles minces monocristallines, qui peuvent être fragiles.

Une pression excessive ou inégale pendant le processus SPS pourrait fracturer le réseau cristallin. Les paramètres du processus doivent être ajustés avec précision pour équilibrer une force de liaison suffisante par rapport aux limites structurelles de la feuille mince.

Précision Thermique

La "courte durée" du processus est un avantage, mais aussi une contrainte. Comme le chauffage est rapide, la marge d'erreur est faible.

Si le courant pulsé est trop élevé, il pourrait provoquer une surchauffe localisée ou une diffusion du métal trop profondément dans le matériau thermoélectrique, potentiellement dégrader ses propriétés thermoélectriques.

Optimisation de la Fabrication pour la Flexibilité

Pour utiliser efficacement le SPS pour les f-TEG à base d'alpha-Mg3Bi2, vous devez aligner vos paramètres de traitement avec les exigences spécifiques de votre dispositif.

- Si votre objectif principal est de maximiser la puissance de sortie : Priorisez l'optimisation du profil de courant pulsé pour obtenir la résistance de contact la plus faible possible sans dégrader le semi-conducteur.

- Si votre objectif principal est la longévité du dispositif : Concentrez-vous sur la régulation de la pression axiale pour assurer une liaison qui offre une stabilité interfaciale maximale contre la flexion mécanique.

En maîtrisant l'équilibre entre la pression et la chaleur pulsée, vous transformez un cristal unique délicat en un générateur flexible robuste et performant.

Tableau Récapitulatif :

| Caractéristique | Fonction dans la Fabrication de f-TEG | Bénéfice Clé |

|---|---|---|

| Chauffage CC Pulsé | Génération de chaleur interne à l'interface | Minimise le stress thermique et le temps de traitement |

| Pression Axiale | Densification mécanique des couches | Assure une adhérence uniforme et une densité d'interface |

| Qualité de Liaison | Intégration métal-semi-conducteur | Réduit considérablement la résistance de contact électrique |

| Résultat Structurel | Liaison interfaciale robuste | Améliore la durabilité du dispositif sous flexion mécanique |

Élevez Votre Recherche Matérielle avec KINTEK

Maximisez la densité de puissance de vos dispositifs thermoélectriques flexibles avec un équipement de précision. KINTEK fournit des systèmes de frittage par plasma pulsé (SPS) leaders de l'industrie, ainsi qu'une suite complète de systèmes Muffle, Tube, Rotatifs, sous Vide et CVD.

Soutenus par une R&D et une fabrication expertes, nos fours de laboratoire à haute température sont entièrement personnalisables pour répondre aux exigences délicates de pression et de thermique de matériaux tels que l'alpha-Mg3Bi2.

Prêt à optimiser votre processus de fabrication ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution parfaite pour vos besoins uniques de laboratoire.

Guide Visuel

Références

- Mingyuan Hu, Jiaqing He. Helical dislocation-driven plasticity and flexible high-performance thermoelectric generator in α-Mg3Bi2 single crystals. DOI: 10.1038/s41467-024-55689-7

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Fours de frittage par étincelage et plasma SPS

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est la fonction d'un réacteur solvothermique ? Optimiser la synthèse des points polymères carbonés (CPD) avec une pression de précision

- Qu'est-ce qui cause les inclusions MgO·Al2O3 à grande échelle dans les superalliages ? Guide expert sur la formation et la prévention

- Quel rôle joue un four thermostatique haute performance dans la détermination de la teneur en humidité des sous-produits de la betterave sucrière ?

- Conditions de processus pour les expériences thermiques de revêtement HEA : Assurer une stabilité de 800 °C et une endurance de 1680 heures.

- Quel est le rôle d'un broyeur à billes industriel à haute vitesse dans le prétraitement du kaolin ? Améliorer la réactivité et la surface spécifique

- Quels sont les principaux avantages techniques de l'utilisation du SPS pour les céramiques de diborure de titane ? Atteindre une densité élevée et des grains fins

- Qu'est-ce que le frittage dans le contexte de l'impression 3D ? Obtenez des pièces denses et fonctionnelles avec précision

- Quels sont les deux phénomènes clés essentiels à la compréhension du chauffage par induction ? Maîtrisez les principes fondamentaux