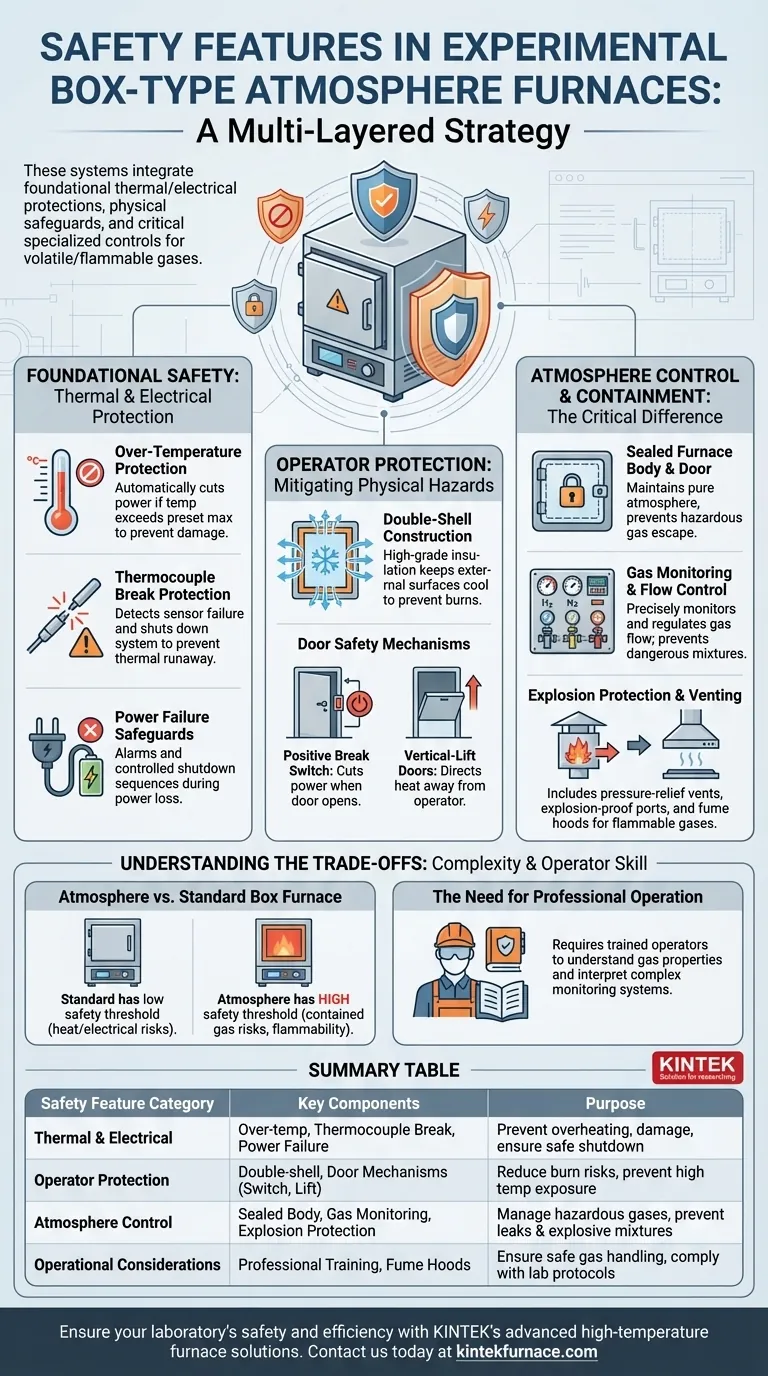

À la base, les fours à atmosphère de type boîte expérimentaux sont conçus avec une stratégie de sécurité multicouche. Ces systèmes intègrent des protections thermiques et électriques fondamentales telles que des alarmes de surchauffe et de panne de courant, des dispositifs de sécurité physiques comme une construction à double enveloppe pour maintenir les surfaces extérieures froides, et — le plus important — des commandes spécialisées pour gérer les risques associés aux gaz volatils ou inflammables, y compris les corps scellés, la surveillance des gaz et les dispositifs antidéflagrants.

La distinction clé à comprendre est que si les fours de type boîte standard se concentrent sur la gestion de la chaleur, les fours à atmosphère ajoutent une couche de sécurité cruciale pour contenir et contrôler les gaz potentiellement dangereux. Cela augmente leur complexité et la diligence opérationnelle qu'ils requièrent.

Sécurité fondamentale : Protection thermique et électrique

Tous les fours à haute température partagent un ensemble commun de risques liés à la chaleur extrême et à l'électricité nécessaire pour la générer. Les fours à atmosphère s'appuient sur cette base avec plusieurs protections automatisées.

Protection contre la surchauffe et le thermocouple

Le principal système de sécurité est la protection contre la surchauffe. Cette fonction coupe automatiquement l'alimentation des éléments chauffants si le four dépasse une température maximale prédéfinie, évitant ainsi d'endommager l'appareil, l'échantillon et le laboratoire environnant.

Ceci est souvent associé à la protection contre la rupture du thermocouple. Un thermocouple est le capteur de température du four ; s'il tombe en panne, le contrôleur pourrait se retrouver "aveugle", ce qui pourrait entraîner un emballement thermique dangereux. Le système détecte cette panne et s'arrête en toute sécurité.

Dispositifs de sécurité en cas de panne de courant

Une perte de puissance inattendue peut compromettre un processus sensible. Les systèmes de sécurité sont conçus pour gérer cet événement, incluant souvent des alarmes et des séquences d'arrêt contrôlées pour éviter les dommages lors du rétablissement de l'alimentation.

Protection de l'opérateur : Atténuation des risques physiques

La protection de l'utilisateur contre le contact direct avec les hautes températures est une considération de conception primordiale, abordée par la construction physique du four.

Construction à double enveloppe

Les fours modernes sont dotés d'une enveloppe à double paroi avec une isolation de haute qualité. Cette conception permet une circulation d'air entre les parois intérieure et extérieure, abaissant considérablement la température de surface externe et protégeant les opérateurs des brûlures graves.

Mécanismes de sécurité de la porte

La porte du four est un point d'interaction critique. Un interrupteur de sécurité à rupture positive est une caractéristique courante qui coupe immédiatement l'alimentation des éléments chauffants lorsque la porte est ouverte, empêchant l'exposition au rayonnement direct.

Certains modèles utilisent également des portes à levage vertical. Cela maintient la face intérieure intensément chaude de la porte orientée en toute sécurité vers le haut et loin de l'opérateur lorsqu'elle est ouverte.

La différence essentielle : Contrôle et confinement de l'atmosphère

La caractéristique déterminante d'un four à atmosphère est son utilisation de gaz spécifiques. Cela introduit des risques significatifs – à savoir l'inflammabilité, l'explosivité ou l'asphyxie – qui nécessitent des systèmes de sécurité spécialisés.

Corps de four scellé

Pour maintenir une atmosphère interne pure et empêcher les gaz dangereux de s'échapper, ces fours sont dotés d'un corps et d'une porte scellés. Ce confinement est crucial tant pour l'intégrité de l'expérience que pour la sécurité de l'environnement du laboratoire.

Surveillance et contrôle du débit de gaz

Ces fours intègrent des systèmes pour surveiller et réguler précisément le débit de gaz. Ce n'est pas seulement pour le contrôle du processus ; c'est une caractéristique de sécurité vitale pour garantir que le mélange correct de gaz est présent et pour empêcher l'entrée d'air extérieur, ce qui pourrait créer un mélange inflammable ou explosif.

Protection contre les explosions et ventilation

Pour les processus impliquant des gaz inflammables comme l'hydrogène, les dispositifs antidéflagrants sont obligatoires. Ceux-ci peuvent inclure des évents de décompression ou des ports "antidéflagrants" conçus pour diriger en toute sécurité la force d'une déflagration potentielle.

Ces systèmes sont souvent complétés par des exigences en matière de hottes aspirantes ou de ventilation locale pour gérer et éliminer en toute sécurité les gaz échappés de la zone de travail.

Comprendre les compromis : Complexité et compétence de l'opérateur

Bien que robustes, ces caractéristiques de sécurité s'accompagnent de compromis inhérents en termes de complexité et d'exigences opérationnelles. Ne pas apprécier cette différence est un piège courant.

Four à atmosphère vs. four à boîte standard

Un four à boîte standard utilisé pour le chauffage à l'air ambiant a un seuil de sécurité relativement bas. Ses risques principaux sont thermiques et électriques, gérés par une protection thermique de base.

Un four à atmosphère, en revanche, fonctionne avec un seuil de sécurité beaucoup plus élevé. La présence de gaz confinés, qui peuvent être inflammables ou inertes, nécessite une compréhension approfondie de la manipulation et de la surveillance des gaz.

La nécessité d'une opération professionnelle

Les systèmes de sécurité avancés d'un four à atmosphère ne sont pas des systèmes "à installer et à oublier". Ils exigent des opérateurs formés et professionnels qui comprennent les propriétés des gaz utilisés et peuvent interpréter correctement les systèmes de surveillance du four. L'opérateur fait partie intégrante de l'équation de sécurité globale.

Faire le bon choix pour votre objectif

Votre processus spécifique dicte le niveau nécessaire d'ingénierie de la sécurité. Utilisez votre objectif principal pour déterminer les caractéristiques essentielles.

- Si votre objectif principal est un traitement thermique simple à l'air : Un four à boîte standard avec des interverrouillages de sécurité fondamentaux contre la surchauffe et pour la porte est suffisant et beaucoup plus simple à utiliser.

- Si votre processus nécessite un gaz inerte ou réactif : Un four à atmosphère est obligatoire. Privilégiez une chambre bien scellée, un contrôle précis du débit de gaz et une surveillance fiable comme caractéristiques non négociables.

- Si vous travaillez avec des gaz inflammables ou explosifs : Vous devez choisir un four avec des dispositifs antidéflagrants certifiés, des systèmes de décompression et un plan clair pour la ventilation d'extraction.

Comprendre comment ces caractéristiques de sécurité s'alignent sur votre application spécifique est la première étape pour garantir un environnement expérimental sécurisé et réussi.

Tableau récapitulatif :

| Catégorie de dispositif de sécurité | Composants clés | Objectif |

|---|---|---|

| Protection thermique et électrique | Protection contre la surchauffe, Protection contre la rupture de thermocouple, Dispositifs de sécurité en cas de panne de courant | Prévenir la surchauffe, les dommages aux équipements et assurer des arrêts sécurisés |

| Protection de l'opérateur | Construction à double enveloppe, Mécanismes de sécurité de porte (par exemple, interrupteur à rupture positive, portes à levage vertical) | Réduire les risques de brûlures et prévenir l'exposition aux hautes températures |

| Contrôle et confinement de l'atmosphère | Corps de four scellé, Surveillance et contrôle du débit de gaz, Protection contre les explosions et ventilation | Gérer les gaz dangereux, prévenir les fuites et éviter les mélanges explosifs |

| Considérations opérationnelles | Formation professionnelle des opérateurs, Exigences de ventilation (par exemple, hottes aspirantes) | Assurer une manipulation sûre des gaz et le respect des protocoles de laboratoire |

Assurez la sécurité et l'efficacité de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des équipements fiables comme les fours à moufle, à tube, rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD. Notre forte capacité de personnalisation nous permet de répondre précisément à vos exigences expérimentales uniques, en intégrant des caractéristiques de sécurité essentielles pour la gestion des gaz dangereux et de la chaleur. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons améliorer les performances et la sécurité de votre laboratoire !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Comment une atmosphère inerte empêche-t-elle l'oxydation ? Protéger les matériaux des dommages causés par l'oxygène

- Quels sont les avantages environnementaux de l'utilisation de gaz inertes dans les fours ? Réduire les déchets et les émissions pour un processus plus écologique

- À quoi sert l'azote dans un four ? Prévenir l'oxydation et contrôler la qualité du traitement thermique

- Comment le traitement thermique sous atmosphère d'azote améliore-t-il le renforcement de surface ? Améliorer la durabilité et les performances

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau