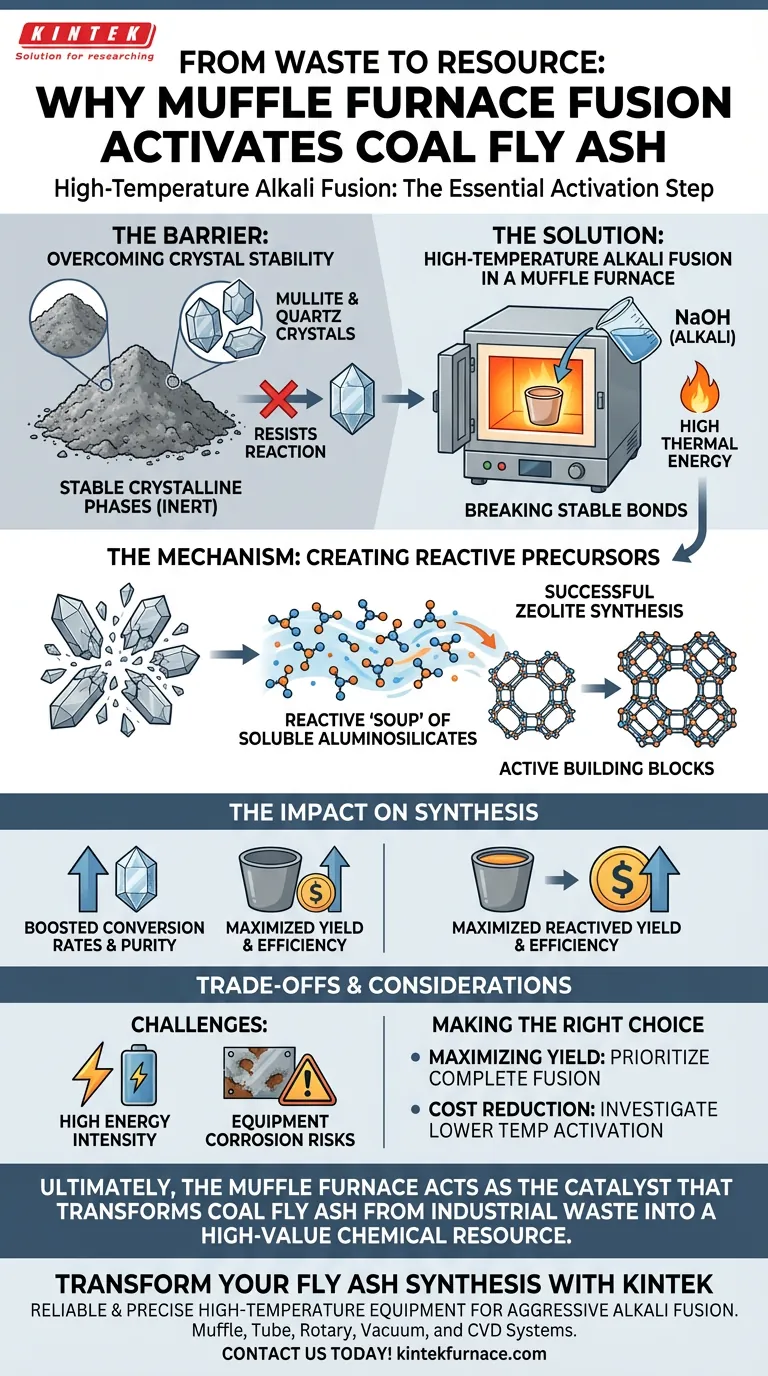

La fusion alcaline à haute température est l'étape d'« activation » essentielle requise pour libérer le potentiel chimique des cendres volantes de charbon. En soumettant les cendres à une énergie thermique élevée dans un four à moufle en présence d'hydroxyde de sodium, vous décomposez physiquement les phases cristallines chimiquement stables — spécifiquement la mullite et le quartz — qui, autrement, résistent à la réaction. Cette transformation convertit les minéraux inertes en sels d'aluminosilicate actifs et solubles, créant ainsi la matière première nécessaire à une synthèse de zéolithes réussie.

Le point essentiel à retenir Les cendres volantes de charbon sont naturellement composées de structures cristallines rigides et non réactives qui ne peuvent pas facilement former de zéolithes. La fusion alcaline dans un four à moufle fournit l'énergie thermique intense nécessaire pour briser ces structures, les convertissant en une « soupe » réactive d'aluminosilicates qui améliore considérablement le taux de conversion dans les étapes de synthèse ultérieures.

La barrière : surmonter la stabilité cristalline

La nature inerte des cendres volantes

Les cendres volantes de charbon sont principalement composées de mullite et de quartz. Ce sont des phases cristallines stables avec des liaisons chimiques fortes qui résistent à la décomposition dans des conditions normales. Sans intervention agressive, elles restent chimiquement inertes.

Le besoin de force thermique

Le simple mélange ou les traitements à basse température sont insuffisants pour rompre ces liaisons. Le four à moufle fournit un environnement cohérent et à haute énergie nécessaire pour surmonter la barrière d'énergie d'activation de ces cristaux stables.

Le mécanisme : comment fonctionne la fusion

Rupture des liaisons chimiques

Lorsqu'elles sont mélangées avec de l'hydroxyde de sodium (NaOH) et chauffées dans le four à moufle (souvent autour de 200 °C ou plus selon le protocole spécifique), une réaction de fusion se produit. L'énergie thermique brise littéralement les liaisons chimiques qui maintiennent les réseaux de mullite et de quartz ensemble.

Création de précurseurs solubles

Lorsque les liaisons se rompent, les espèces de silicium et d'aluminium sont libérées de leurs structures rigides. Elles réagissent avec l'alcali pour former des sels d'aluminosilicate solubles. Ces sels sont les éléments constitutifs actifs requis pour faire croître le réseau cristallin de la zéolithe.

L'impact sur la synthèse

Augmentation des taux de conversion

L'objectif principal de ce prétraitement est l'efficacité. En convertissant les minéraux solides et insolubles en sels solubles avant l'étape hydrothermale, vous vous assurez que la quantité maximale de matière est disponible pour la réaction.

Assurer la pureté et le rendement

Ce processus améliore considérablement le taux de conversion. Sans cette étape, une grande partie des cendres volantes resterait sous forme de déchets non réagis, entraînant des rendements plus faibles et une pureté moindre dans le produit zéolithique final.

Comprendre les compromis

Intensité énergétique

Bien qu'efficace, la fusion alcaline est un processus énergivore. Le maintien des températures élevées requises pour la rupture des liaisons dans un four à moufle augmente le coût opérationnel global et l'empreinte carbone du processus de synthèse.

Risques de corrosion de l'équipement

La combinaison de chaleur élevée et d'alcalis forts (comme l'hydroxyde de sodium) est très corrosive. Cet environnement peut dégrader les creusets et les revêtements de four au fil du temps, nécessitant une sélection minutieuse des matériaux et des protocoles de maintenance.

Faire le bon choix pour votre objectif

Pour déterminer à quel point appliquer ce traitement de manière agressive, tenez compte des exigences spécifiques de votre projet :

- Si votre objectif principal est de maximiser le rendement : Privilégiez une étape de fusion complète pour convertir entièrement tout le quartz et la mullite en aluminosilicates actifs, garantissant ainsi le taux de conversion le plus élevé possible.

- Si votre objectif principal est la réduction des coûts : Étudiez si une activation à plus basse température (sous-fusion) est suffisante pour votre zéolithe cible spécifique, en reconnaissant que des cendres non réagies peuvent rester dans le produit final.

En fin de compte, le four à moufle agit comme le catalyseur qui transforme les cendres volantes de charbon des déchets industriels en une ressource chimique de grande valeur.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Objectif principal | Briser les liaisons cristallines stables dans la mullite et le quartz |

| Mécanisme clé | Fusion thermique à haute énergie avec NaOH pour former des aluminosilicates solubles |

| Équipement utilisé | Four à moufle haute température |

| Avantage principal | Augmentation significative des taux de conversion et de la pureté des zéolithes |

| Défis clés | Consommation d'énergie élevée et risque de corrosion de l'équipement |

Transformez votre synthèse de cendres volantes avec KINTEK

Pour obtenir l'énergie thermique intense nécessaire à la décomposition de la mullite et du quartz stables, vous avez besoin d'un équipement haute température fiable et précis. Soutenu par une R&D et une fabrication expertes, KINTEK propose une gamme complète de systèmes Muffle, Tube, Rotary, Vacuum et CVD, entièrement personnalisables pour répondre à vos besoins uniques de synthèse de zéolithes.

Que vous visiez à maximiser le rendement ou à optimiser l'efficacité énergétique, nos fours de laboratoire fournissent le chauffage uniforme et la durabilité essentiels pour des traitements de fusion alcaline agressifs. Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Aryandson da Silva, Sibele B. C. Pergher. Synthesis and Cation Exchange of LTA Zeolites Synthesized from Different Silicon Sources Applied in CO2 Adsorption. DOI: 10.3390/coatings14060680

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la taille du four est-elle importante lors de la sélection d'un four à moufle ? Assurer un chauffage précis et une efficacité

- Quelle est l'application du four à moufle électrique ? Réalisez un traitement thermique précis pour votre laboratoire

- Comment les fours à moufle sont-ils utilisés dans l'industrie céramique ? Essentiel pour la cuisson et le frittage de précision

- Quel rôle joue un four à moufle industriel haute température dans la calcination des poudres de titanate de baryum ?

- Quelle est la fonction d'un four à moufle de laboratoire dans le processus de carbonisation ? Transformer les déchets en nanosheets

- Comment les fours à moufle sont-ils utilisés pour le frittage à haute température dans l'industrie pharmaceutique ? Assurer la précision et la pureté dans le développement de médicaments

- Comment la plage de température affecte-t-elle le choix d'un four à moufle ? Assurez la précision et protégez vos matériaux

- Quelle est la fonction d'un four à moufle dans la stabilisation des nanoparticules ? Optimiser l'efficacité des ingrédients actifs