Dans l'industrie céramique, un four à moufle est un four spécialisé à haute température utilisé pour des processus thermiques critiques tels que la cuisson et le frittage. Sa caractéristique distinctive est une chambre interne, le "moufle", qui isole le matériau céramique des éléments chauffants et de leurs sous-produits, assurant un environnement contrôlé et sans contamination.

La véritable valeur d'un four à moufle ne réside pas seulement dans sa capacité à générer une chaleur élevée, mais dans sa capacité à exercer un contrôle absolu. En créant un environnement chimiquement pur et thermiquement uniforme, il fournit la base indispensable au développement et à la production de composants céramiques fiables et de haute performance.

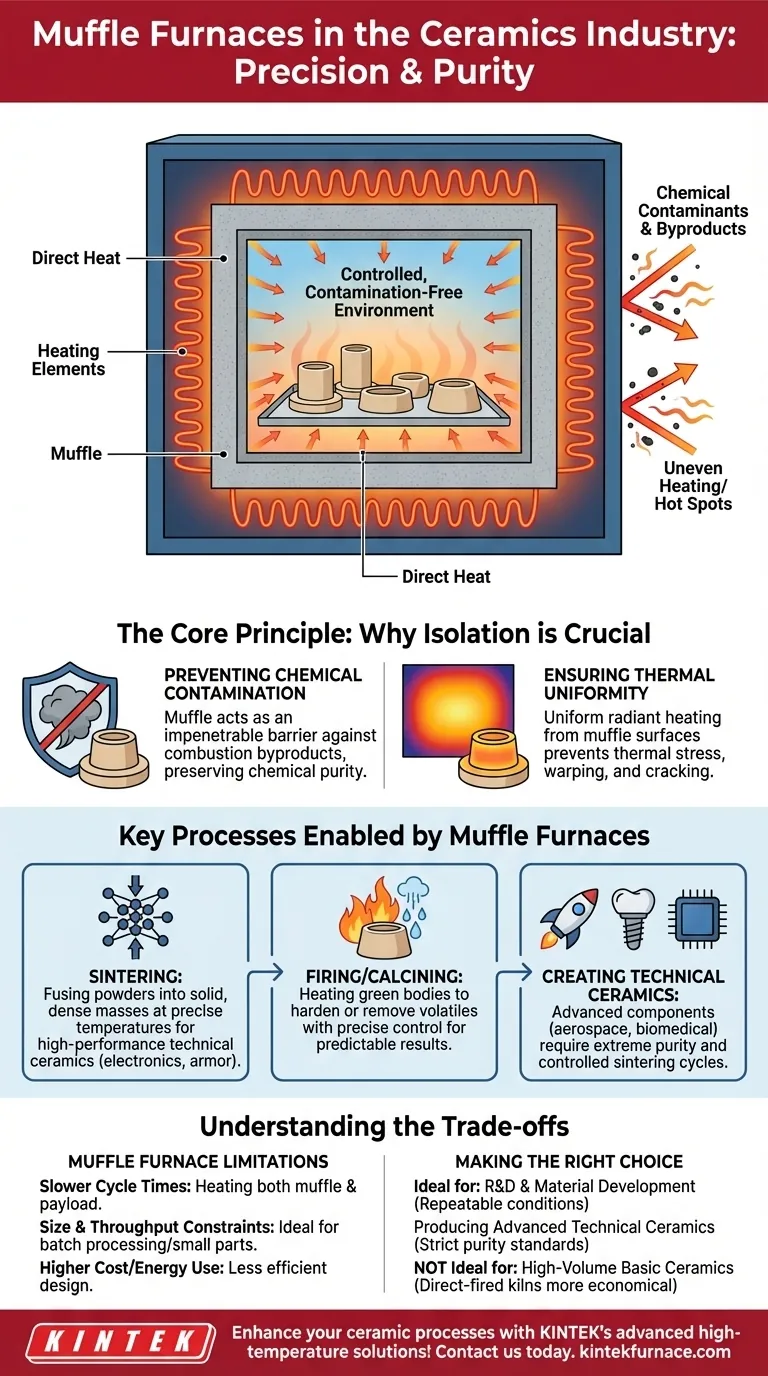

Le principe fondamental : pourquoi l'isolation est cruciale

Le four à moufle fonctionne sur un concept simple mais puissant : créer un four à l'intérieur d'un four. Cette séparation est la clé de son utilité dans les céramiques avancées.

Qu'est-ce qu'un "moufle" ?

Un moufle est une chambre scellée ou semi-scellée fabriquée à partir d'un matériau céramique réfractaire. Cette chambre est placée à l'intérieur d'un four plus grand et isolé.

Les éléments chauffants (qu'il s'agisse de serpentins électriques ou de brûleurs à gaz) chauffent l'extérieur du moufle. Le moufle absorbe ensuite cette énergie et la rayonne uniformément vers les pièces à l'intérieur, assurant un chauffage homogène sans exposition directe à la source de chaleur.

Prévention de la contamination chimique

Dans de nombreux fours industriels, les sous-produits de combustion comme le carbone, le soufre ou le combustible non brûlé peuvent circuler dans l'atmosphère. Même dans les fours électriques, les éléments chauffants eux-mêmes peuvent se dégrader et libérer des particules.

Ces contaminants peuvent réagir avec le matériau céramique pendant la cuisson, entraînant une décoloration, des défauts structurels et des propriétés techniques compromises. Le moufle agit comme une barrière impénétrable, préservant la pureté chimique de l'atmosphère de cuisson.

Assurer l'uniformité thermique

L'exposition directe aux éléments chauffants peut créer des points chauds sur une pièce céramique. Ce chauffage inégal provoque des contraintes thermiques, ce qui peut entraîner un gauchissement ou des fissures.

En rayonnant la chaleur depuis toutes ses surfaces, le moufle fournit un chauffage indirect exceptionnellement uniforme. Cette montée et descente douce et constante de la température est essentielle pour l'intégrité structurelle des pièces céramiques complexes ou sensibles.

Processus clés rendus possibles par les fours à moufle

Cette combinaison de pureté atmosphérique et de contrôle thermique rend le four à moufle essentiel pour plusieurs processus céramiques à enjeux élevés.

Frittage

Le frittage est le processus de fusion de poudres céramiques en une masse solide et dense en utilisant une chaleur bien inférieure au point de fusion du matériau.

Les rampes de température précises et la chaleur uniforme d'un four à moufle sont essentielles pour obtenir une densification complète sans croissance des grains, ce qui permet d'obtenir des céramiques techniques solides et performantes utilisées dans l'électronique, les blindages et les outils de coupe.

Cuisson et calcination

La cuisson est le terme général désignant le chauffage d'un corps céramique "vert" (non cuit) pour le durcir. La calcination est un traitement thermique spécifique utilisé pour éliminer les composés volatils comme l'eau ou les liants organiques et pour induire des transformations de phase spécifiques dans le matériau.

Ces deux processus exigent le contrôle précis de la température offert par un four à moufle pour garantir des résultats prévisibles et reproductibles.

Création de céramiques techniques

La production de composants avancés pour des industries comme l'aérospatiale, le biomédical et l'électronique repose sur les fours à moufle.

Des matériaux comme l'alumine, la zircone et le carbure de silicium nécessitent une pureté extrêmement élevée et des cycles de frittage contrôlés pour atteindre leurs propriétés diélectriques, thermiques ou mécaniques souhaitées. Un four à moufle fournit l'environnement contrôlé nécessaire.

Comprendre les compromis

Bien qu'indispensable, le four à moufle n'est pas la solution universelle pour tous les besoins de chauffage céramique. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Temps de cycle plus longs

Le moufle lui-même est une masse thermique importante qui doit être chauffée et refroidie avec la charge utile. Cela entraîne des temps de cycle globaux plus longs par rapport aux fours à chauffage direct, ce qui peut avoir un impact sur le débit de production.

Contraintes de taille et de débit

Les fours à moufle traditionnels sont souvent conçus pour le traitement par lots et sont généralement plus petits que leurs homologues de fours industriels.

Ils sont idéaux pour les laboratoires de recherche, les tests de contrôle qualité ou la production de composants plus petits et de grande valeur. Pour la production de masse d'articles en vrac comme des briques ou des carreaux, des fours continus plus grands sont plus économiques.

Coût relatif et consommation d'énergie plus élevés

La conception "four dans un four" est intrinsèquement moins économe en énergie qu'un système à chauffage direct où la chaleur est appliquée directement au produit. Le coût initial de l'équipement et les coûts d'exploitation continus peuvent être plus élevés.

Faire le bon choix pour votre objectif

La décision d'utiliser un four à moufle dépend entièrement du niveau de précision et de pureté requis pour votre application céramique spécifique.

- Si votre objectif principal est la recherche et le développement de matériaux : Un four à moufle est essentiel pour les conditions reproductibles et contrôlées nécessaires à une analyse et une découverte précises.

- Si votre objectif principal est la production de céramiques techniques avancées : L'isolation des matériaux et l'uniformité thermique d'un four à moufle sont indispensables pour répondre aux normes strictes de performance et de qualité.

- Si votre objectif principal est la production à grand volume de céramiques de base : Un four continu plus grand et plus économe en énergie (comme un four tunnel ou à rouleaux) est presque toujours le choix le plus rentable.

En fin de compte, le choix du bon équipement de traitement thermique est une décision critique qui équilibre le besoin de pureté atmosphérique et de précision avec les exigences de volume de production et de coût.

Tableau récapitulatif :

| Processus | Avantage clé | Applications courantes |

|---|---|---|

| Frittage | Contrôle précis de la température pour une densification complète | Céramiques techniques pour l'électronique, les blindages, les outils de coupe |

| Cuisson/Calcination | Atmosphère contrôlée pour éliminer les substances volatiles | Durcissement des corps céramiques, transformations de phase |

| Production de céramiques techniques | Haute pureté et uniformité thermique | Composants aérospatiaux, biomédicaux et électroniques |

Améliorez vos processus céramiques avec les solutions avancées à haute température de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, sous vide, sous atmosphère, ainsi que des systèmes CVD/PECVD avec une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent fournir un chauffage précis et sans contamination pour vos céramiques de haute performance.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Comment un four à moufle de laboratoire facilite-t-il le processus de carbonisation de la biomasse ? Obtenez une production précise de biochar

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques