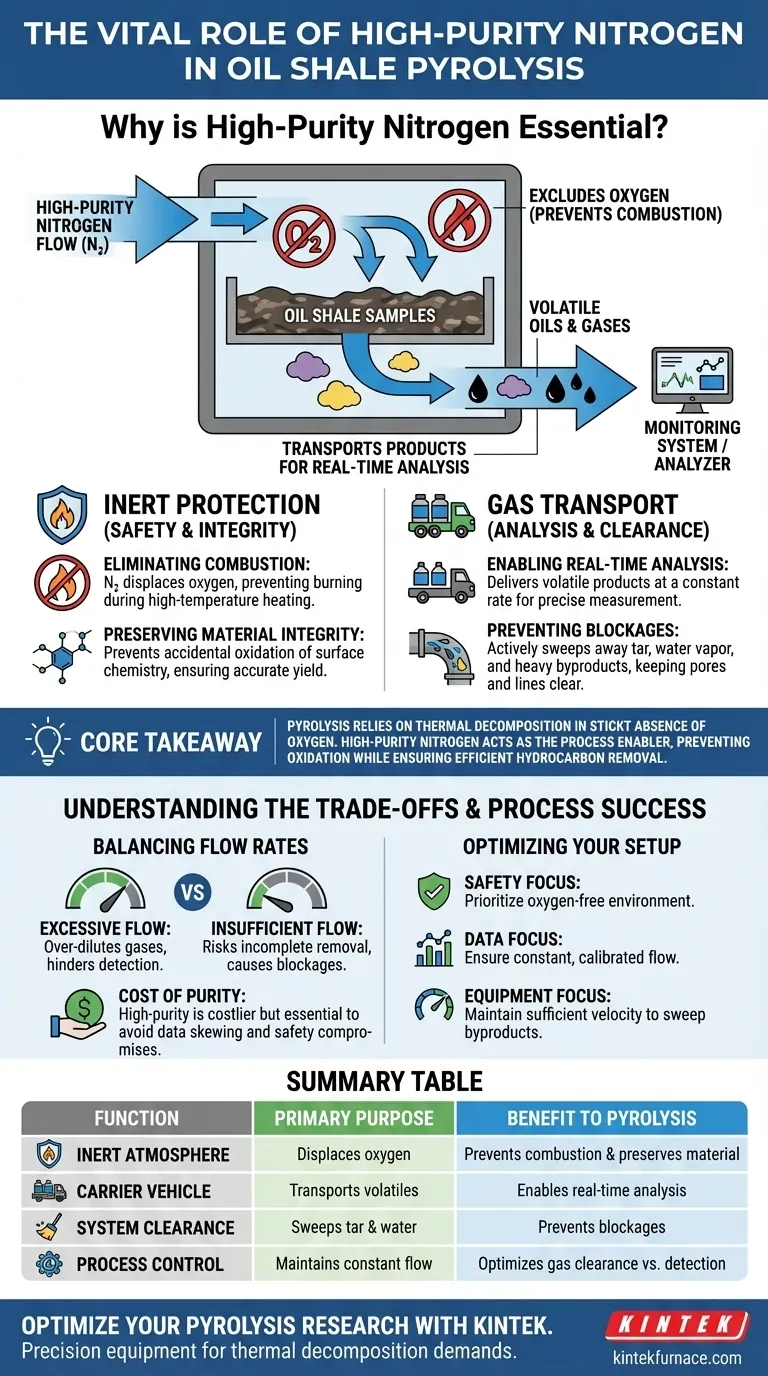

L'azote de haute pureté sert de stabilisateur essentiel dans la pyrolyse du schiste bitumineux, fonctionnant principalement pour exclure l'oxygène et transporter les produits volatils. En établissant une atmosphère inerte, il empêche le schiste bitumineux de brûler aux températures de traitement élevées, garantissant que la décomposition thermique se produit plutôt que la combustion. Simultanément, le flux d'azote transporte les huiles et les gaz générés vers les systèmes de surveillance pour une analyse précise en temps réel.

Idée clé : La pyrolyse repose sur la décomposition thermique en l'absence stricte d'oxygène. L'azote de haute pureté agit comme catalyseur du processus, empêchant l'oxydation indésirable tout en assurant l'élimination efficace et sans entrave des hydrocarbures et des sous-produits pour l'analyse.

Le rôle de la protection inerte

Éliminer le risque de combustion

La pyrolyse nécessite de chauffer le schiste bitumineux à des températures extrêmes pour décomposer le kérogène en huile et en gaz.

Si de l'oxygène était présent pendant cette phase de chauffage, le matériau brûlerait simplement (s'oxyderait) au lieu de se décomposer.

L'azote de haute pureté déplace l'oxygène dans la chambre de chauffage, créant l'environnement inerte nécessaire à une décomposition thermique sûre.

Préserver l'intégrité du matériau

Au-delà de la prévention des incendies, l'azote protège la structure chimique du matériau carboné.

L'oxydation accidentelle peut altérer la chimie de surface du schiste, ruinant l'échantillon avant que les hydrocarbures précieux ne puissent être extraits.

Un flux continu de gaz inerte maintient l'activité de l'interface réactionnelle, garantissant que le processus produit les composés chimiques souhaités.

Les fonctions du transport de gaz

Permettre l'analyse en temps réel

L'azote agit comme un véhicule, transportant physiquement les gaz et les huiles évolués hors du réacteur.

Pour analyser la sortie avec précision, ces produits volatils doivent être acheminés vers les systèmes de surveillance à un débit constant et contrôlé.

Ce flux régulier permet une mesure précise en temps réel des concentrations de gaz au fur et à mesure de leur génération.

Prévenir les blocages du système

Pendant la pyrolyse, le schiste libère du goudron, de la vapeur d'eau et divers produits de décomposition volatils.

Si ces sous-produits lourds stagnent, ils peuvent se déposer et bloquer les pores internes du matériau ou les conduites du réacteur.

Le flux d'azote à des débits spécifiques (par exemple, 150 cm³/min) évacue activement ces sous-produits, empêchant le blocage des pores et garantissant le bon fonctionnement du réacteur.

Comprendre les compromis

Équilibrer les débits

Bien que le flux d'azote soit essentiel, le débit introduit un compromis entre l'évacuation et la concentration.

Des débits excessivement élevés peuvent trop diluer les gaz produits, rendant leur détection par les équipements de surveillance plus difficile ou moins précise.

Inversement, des débits insuffisants risquent une élimination incomplète du goudron et de l'eau, entraînant les blocages de pores mentionnés ci-dessus.

Le coût de la pureté

L'utilisation d'azote de haute pureté est plus coûteuse que l'utilisation d'air industriel standard ou de gaz inertes de qualité inférieure.

Cependant, l'utilisation d'azote de faible pureté introduit de l'oxygène ou de l'humidité résiduels, qui peuvent fausser les données expérimentales et compromettre la sécurité de la chambre de pyrolyse.

Assurer le succès du processus

Pour optimiser votre installation de pyrolyse, tenez compte de vos objectifs opérationnels spécifiques :

- Si votre objectif principal est la sécurité et l'intégrité de l'échantillon : Privilégiez le maintien d'un environnement strictement exempt d'oxygène pour éviter la combustion et l'oxydation de surface.

- Si votre objectif principal est la précision des données : Assurez-vous que le débit d'azote est constant et calibré pour transporter les produits vers l'analyseur sans les diluer excessivement.

- Si votre objectif principal est la longévité de l'équipement : Maintenez une vitesse de flux suffisante pour évacuer efficacement le goudron et la vapeur d'eau du réacteur afin d'éviter le colmatage.

L'azote de haute pureté n'est pas seulement un milieu passif ; c'est un composant actif qui garantit la sécurité, la chimie et la mesurabilité de l'ensemble de l'opération de pyrolyse.

Tableau récapitulatif :

| Fonction | Objectif principal | Avantage pour la pyrolyse |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène dans la chambre | Prévient la combustion et préserve l'intégrité du matériau |

| Véhicule porteur | Transporte les huiles et gaz volatils | Permet la surveillance en temps réel et l'analyse précise |

| Dégagement du système | Évacue le goudron et la vapeur d'eau | Prévient le blocage des pores et le colmatage des conduites du réacteur |

| Contrôle du processus | Maintient des débits constants | Optimise l'équilibre entre l'évacuation des gaz et la précision de la détection |

Optimisez vos recherches sur la pyrolyse avec KINTEK

La précision dans la pyrolyse du schiste bitumineux commence par le bon environnement. KINTEK fournit des équipements de laboratoire haute performance conçus pour répondre aux exigences rigoureuses de la recherche sur la décomposition thermique. Soutenus par une R&D et une fabrication expertes, nous proposons des systèmes personnalisables de moufle, tubes, rotatifs, sous vide et CVD adaptés à vos besoins spécifiques à haute température. Que vous ayez besoin d'un contrôle précis du débit de gaz ou d'une durabilité robuste du four, nos systèmes garantissent que vos expériences restent sûres, précises et efficaces.

Prêt à améliorer les capacités de traitement thermique de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution personnalisée !

Guide Visuel

Références

- Yuping Yuan, Zhiyong Chang. Deep Learning Framework for Oil Shale Pyrolysis State Recognition Using Bionic Electronic Nose. DOI: 10.1007/s44196-025-00913-5

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment un four à résistance tubulaire contribue-t-il à la conversion des boues industrielles en précurseurs de géopolymères à haute activité ?

- Quel rôle joue un four tubulaire dans la pyrolyse des réseaux de triazine covalente ? Optimisez votre synthèse de carbone

- Comment un four tubulaire atteint-il une efficacité thermique élevée ? Optimiser l'utilisation de l'énergie pour des économies de coûts

- Quels sont les avantages d'un rendement élevé et d'une concentration élevée du produit dans un four tubulaire ? Améliorer l'efficacité et la pureté des procédés chimiques

- Comment un système de réacteur à lit fixe simule-t-il des environnements de gaz de combustion complexes ? Optimisation des tests d'adsorption du mercure

- Quel est le but principal de l'utilisation d'un four tubulaire pendant la phase de désencollage ? Optimiser la pureté de surface des fibres de carbone

- Quel est l'avenir des systèmes de chauffage par zones ? Des solutions plus intelligentes, adaptatives et écoénergétiques

- Quel rôle chimique joue un four tubulaire lors de la carbonisation du Si@Sn@C ? Révolutionnez la synthèse de matériaux avancés