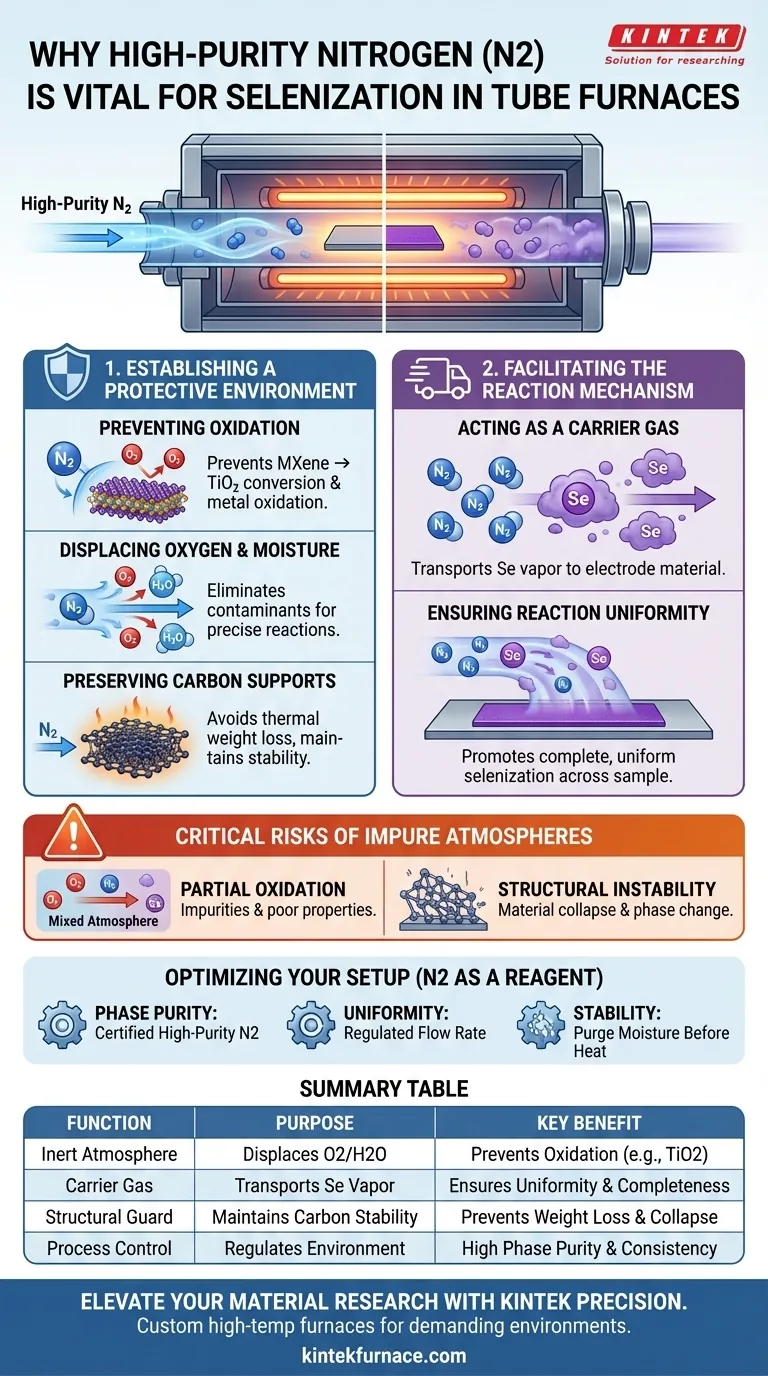

L'utilisation d'azote de haute pureté (N2) est obligatoire pendant la sélénisation pour protéger simultanément le matériau de l'électrode et faciliter la réaction chimique. Sa fonction principale est d'établir un environnement réducteur sans oxygène qui empêche les matériaux sensibles, tels que les couches MXene, de s'oxyder en sous-produits indésirables tels que le TiO2. De plus, il agit comme un gaz porteur essentiel, transportant physiquement la vapeur de sélénium vers l'échantillon pour assurer une réaction uniforme et complète.

La présence d'azote de haute pureté transforme le four tubulaire d'un simple élément chauffant en un réacteur contrôlé. Il empêche la dégradation chimique des précurseurs tout en transportant physiquement la vapeur de sélénium nécessaire à une réaction complète et uniforme.

Établir un environnement protecteur

Prévenir l'oxydation chimique

Le risque le plus immédiat lors de la sélénisation à haute température est la dégradation du matériau actif.

Sans atmosphère inerte, les matériaux tels que les couches MXene sont susceptibles de s'oxyder, les transformant en dioxyde de titane (TiO2). De même, les composants métalliques comme le nickel s'oxyderont s'ils sont exposés à l'air. L'azote de haute pureté élimine ce risque en créant un environnement réducteur ou neutre.

Déplacer l'oxygène et l'humidité

Un four tubulaire n'est pas naturellement exempt de contaminants.

Un flux d'azote est nécessaire pour déplacer activement l'oxygène résiduel et l'humidité présents dans le tube. Ce déplacement est vital pour prévenir la sur-oxydation des nanoparticules métalliques. Il garantit que l'environnement reste stable pour des réactions de réduction et de dopage précises.

Préserver les supports en carbone

De nombreux matériaux d'électrode reposent sur des supports en carbone pour la conductivité et la structure.

En présence d'oxygène, ces supports peuvent subir une perte de poids thermique inutile pendant la pyrolyse. Un flux continu d'azote crée la stabilité nécessaire pour maintenir la stabilité chimique du support en carbone tout au long du processus.

Faciliter le mécanisme de réaction

Agir comme gaz porteur

Le sélénium se vaporise à haute température, mais il ne peut pas atteindre efficacement la zone de l'échantillon par lui-même.

L'azote sert de véhicule pour ce transport. Il agit comme un gaz porteur, captant la vapeur de sélénium et la transportant régulièrement vers le matériau de l'électrode positionné en aval dans le four.

Assurer l'uniformité de la réaction

La qualité de l'électrode finale dépend de la régularité de l'application du sélénium.

Un flux d'azote stable et continu assure une distribution uniforme de la vapeur de sélénium sur l'échantillon. Cela favorise la complétude de la réaction de sélénisation, garantissant que l'ensemble de l'échantillon est dopé ou revêtu uniformément plutôt que de laisser des zones non traitées.

Risques critiques des atmosphères impures

Le danger de l'oxydation partielle

Même une légère réduction de la pureté de l'azote ou une brèche dans le joint du four peut compromettre le processus.

Si l'oxygène n'est pas complètement déplacé, vous risquez de créer une atmosphère "mixte". Cela peut entraîner la formation d'impuretés qui détruisent efficacement les propriétés électrochimiques du matériau avant même que la sélénisation ne soit terminée.

Instabilité structurelle

L'intégrité de la structure du matériau est liée à l'atmosphère.

Ne pas maintenir un environnement strictement inerte peut entraîner l'effondrement de l'architecture du matériau. Par exemple, l'intégrité structurelle des matériaux actifs (comme le MXene) dépend fortement de la prévention du changement de phase qui se produit pendant l'oxydation.

Optimiser votre configuration de sélénisation

Pour garantir des matériaux d'électrode haute performance, vous devez considérer l'approvisionnement en azote comme un réactif, et non comme une simple utilité.

- Si votre objectif principal est la pureté de phase : Assurez-vous que votre source d'azote est certifiée de haute pureté pour éviter la conversion du MXene en TiO2 ou l'oxydation du nickel.

- Si votre objectif principal est l'uniformité de la réaction : Régulez le débit de l'azote pour assurer une livraison stable et constante de vapeur de sélénium à la zone de l'échantillon.

- Si votre objectif principal est la stabilité structurelle : Vérifiez que le système est purgé de l'humidité avant le chauffage pour éviter la perte de poids thermique des supports en carbone.

Contrôlez l'atmosphère, et vous contrôlez la chimie de votre matériau final.

Tableau récapitulatif :

| Fonction de N2 | Objectif dans la sélénisation | Avantage clé |

|---|---|---|

| Atmosphère inerte | Déplace l'oxygène et l'humidité | Prévient l'oxydation des MXene/métaux (ex: formation de TiO2) |

| Gaz porteur | Transporte la vapeur de sélénium en aval | Assure une distribution uniforme et la complétude de la réaction |

| Garde structurelle | Maintient la stabilité chimique du carbone | Prévient la perte de poids thermique et l'effondrement structurel |

| Contrôle du processus | Régule l'environnement chimique | Pureté de phase élevée et niveaux de dopage constants |

Élevez votre recherche de matériaux avec KINTEK Precision

Ne laissez pas la contamination atmosphérique compromettre les performances de votre électrode. Fort de l'expertise en R&D et en fabrication, KINTEK propose des systèmes Muffle, Tubulaires, Rotatifs, sous Vide et CVD haute performance conçus pour les environnements chimiques les plus exigeants. Nos fours de laboratoire haute température sont entièrement personnalisables pour fournir l'atmosphère précise et le contrôle de la température requis pour vos processus uniques de sélénisation et de dopage.

Prêt à optimiser vos résultats ? Contactez-nous dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire.

Guide Visuel

Références

- Hui Li, Min Jae Ko. Selenized Binary Transition Metals‐MXene Composite for High‐Performance Asymmetric Hybrid Capacitors. DOI: 10.1002/smll.202504350

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quelles industries bénéficient de l'utilisation des fours de trempe à fond mobile ? Obtenez une précision métallurgique pour l'aérospatiale et l'automobile

- Quel est le principe derrière les fours de frittage par micro-ondes ? Découvrez le chauffage volumétrique rapide et uniforme

- Quelles conditions physiques un four sous vide à haute température offre-t-il aux squelettes de SiC ? Guide expert de frittage

- Pourquoi les fours sous vide sont-ils importants dans l'aérospatiale ? Essentiel pour des composants de haute résistance et purs

- Comment les éléments chauffants sont-ils généralement montés dans un four à vide ? | Ingénierie de précision pour des performances optimales

- Comment les fours sous vide contribuent-ils à la préparation de nouveaux matériaux ? Débloquez la pureté et la précision dans la synthèse

- Pourquoi un système de dégazage sous vide est-il requis pour les tests BET ? Assurer une analyse fiable de la surface spécifique des catalyseurs

- Quels types de composants sont généralement traités par cémentation sous vide ? Améliorer la durabilité des engrenages, des arbres et plus encore