Essentiellement, un four sous vide permet la création de nouveaux matériaux haute performance en fournissant un environnement extrêmement pur et à haute température. En éliminant l'air et les autres gaz, ces fours empêchent l'oxydation et la contamination qui dégraderaient autrement les propriétés des matériaux, une exigence critique pour des domaines allant des semi-conducteurs aux nanomatériaux.

La contribution fondamentale d'un four sous vide n'est pas seulement le chauffage, mais la création d'un environnement chimiquement inerte. Cela permet la synthèse et le raffinement de matériaux dont les structures atomiques et les performances sont très sensibles à la contamination atmosphérique.

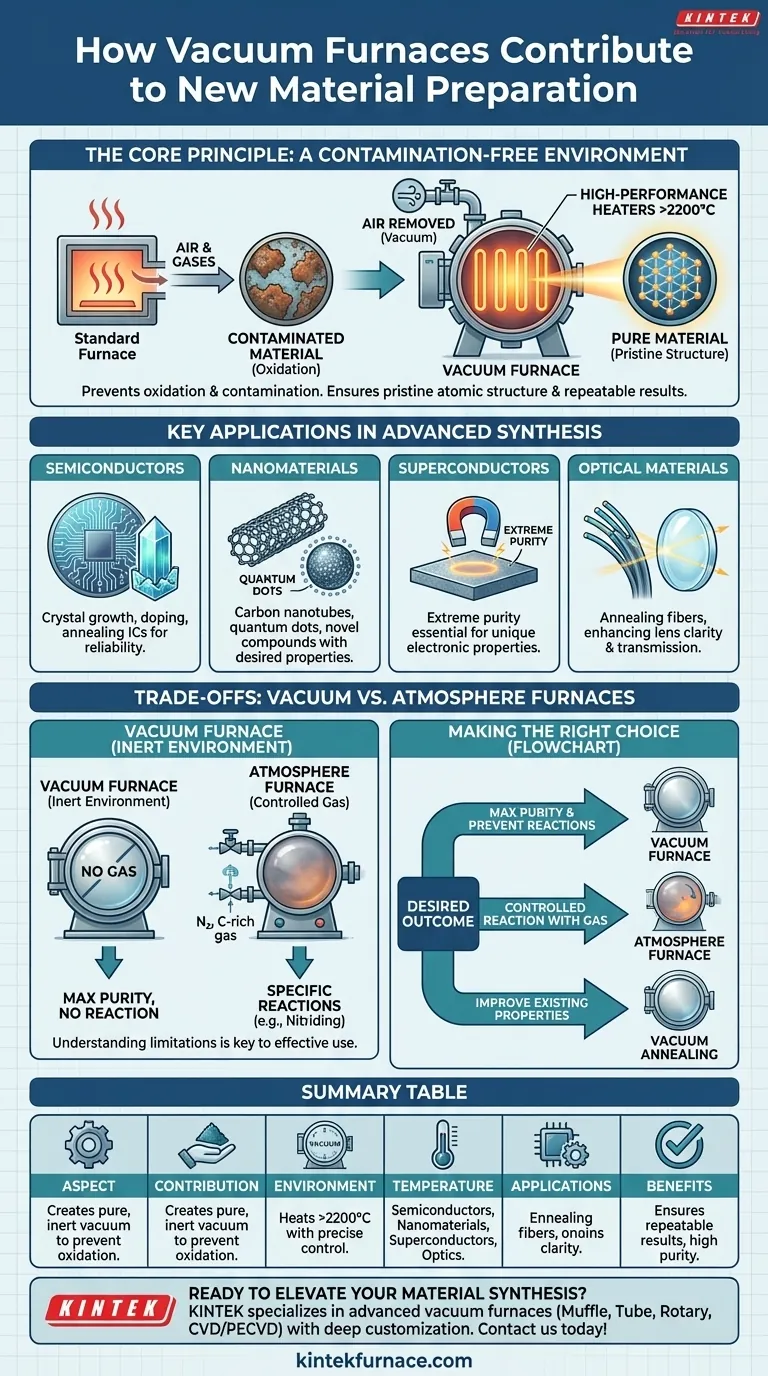

Le principe fondamental : Un environnement sans contamination

Pour comprendre le rôle du four, vous devez d'abord comprendre le problème qu'il résout : les réactions chimiques indésirables. À haute température, la plupart des matériaux sont très réactifs, surtout avec l'oxygène.

Comment fonctionne un four sous vide

Un four sous vide est une chambre scellée d'où l'air et les autres gaz sont retirés par un système de pompe à vide. Une fois le vide établi, des éléments chauffants haute performance, souvent en molybdène ou en tungstène, chauffent le matériau à l'intérieur à des températures pouvant dépasser 2200°C. Le résultat est un processus de chauffage propre et précisément contrôlé, exempt d'interférences atmosphériques.

Pourquoi le vide est critique pour la pureté

Le principal avantage de ce processus est la prévention de l'oxydation et d'autres formes de contamination. L'élimination de l'oxygène, de l'azote et de l'humidité de la chambre garantit que le matériau traité ne forme pas d'oxydes ou de nitrures indésirables à sa surface. Ce niveau de pureté est non négociable pour les matériaux dont les performances dépendent d'une structure atomique immaculée.

Obtenir des résultats précis et reproductibles

En fonctionnant dans un environnement scellé et contrôlé, les fours sous vide offrent un processus hautement reproductible. Cela permet aux scientifiques et ingénieurs des matériaux d'étudier de manière fiable le comportement des matériaux et de produire des composants avec des propriétés constantes et prévisibles, ce qui est fondamental pour la fabrication et la R&D modernes.

Applications clés dans la synthèse de matériaux avancés

L'environnement unique créé par les fours sous vide les a rendus indispensables pour la production d'une large gamme de matériaux avancés.

L'industrie des semi-conducteurs

Les fours sous vide sont essentiels pour la fabrication des circuits intégrés. Des processus comme la croissance cristalline, le dopage (introduction d'impuretés contrôlées dans le silicium) et le recuit des plaquettes pour réparer les dommages cristallins exigent tous un environnement sans contamination pour garantir la fiabilité et les performances des composants électroniques sensibles.

Nanomatériaux et composés nouveaux

La synthèse de nouveaux matériaux comme les nanotubes de carbone, les points quantiques et les couches d'oxydes spécialisées repose fortement sur le traitement sous vide. Le four garantit que ces nanostructures se forment avec les propriétés et la pureté souhaitées, ce qui est essentiel pour leur application dans l'optoélectronique et les matériaux magnétiques.

Matériaux supraconducteurs et de haute pureté

Les matériaux comme les supraconducteurs sont définis par leur pureté extrême. Même des quantités infimes de contamination peuvent perturber leurs propriétés électroniques uniques. Les fours sous vide offrent l'environnement idéal pour former et traiter ces matériaux afin d'atteindre l'intégrité structurelle et chimique requise.

Amélioration des matériaux optiques

En optique, les fours sous vide sont utilisés pour le recuit des fibres optiques afin d'éliminer les contraintes internes, ce qui améliore directement leurs performances de transmission de la lumière. De même, ils sont utilisés pour améliorer la clarté et l'uniformité des lentilles optiques, un facteur clé dans les systèmes d'imagerie haute performance.

Comprendre les compromis et les alternatives

Bien que puissant, un four sous vide n'est pas la solution universelle pour tous les traitements de matériaux à haute température. Comprendre ses limites est essentiel pour l'utiliser efficacement.

La nécessité d'une atmosphère contrôlée

La fonction principale d'un four sous vide est de créer un environnement inerte. Cependant, certains processus de synthèse de matériaux nécessitent une réaction avec un gaz spécifique. Par exemple, certains processus de nitruration ou de cémentation nécessitent une atmosphère contrôlée riche en azote ou en carbone.

Le rôle des fours à atmosphère

C'est là que les fours à atmosphère deviennent importants. Contrairement aux fours sous vide, qui éliminent tous les gaz, les fours à atmosphère sont conçus pour maintenir un environnement gazeux spécifique et contrôlé. Ils sont cruciaux pour synthétiser des matériaux comme les cathodes de batteries lithium-ion, qui nécessitent souvent une atmosphère riche en oxygène à haute température pour atteindre la pureté et la cristallinité correctes.

Faire le bon choix pour votre objectif

Le choix de la bonne technologie de traitement thermique dépend entièrement du résultat souhaité pour votre matériau.

- Si votre objectif principal est une pureté maximale et la prévention de toutes les réactions : Un four sous vide est le choix définitif pour les matériaux sensibles à l'oxydation ou à la contamination atmosphérique.

- Si votre objectif principal est une réaction contrôlée avec un gaz spécifique : Un four à atmosphère est nécessaire pour introduire et maintenir le gaz de traitement requis.

- Si votre objectif principal est d'améliorer les propriétés d'un matériau existant : Le recuit sous vide peut éliminer les contraintes internes et améliorer la structure cristalline sans altérer la composition chimique du matériau.

En fin de compte, la technologie des fours sous vide fournit les conditions immaculées nécessaires pour repousser les limites de ce qui est possible dans la science et l'ingénierie des matériaux.

Tableau récapitulatif :

| Aspect | Contribution |

|---|---|

| Environnement | Crée un vide pur et inerte pour prévenir l'oxydation et la contamination |

| Température | Chauffe les matériaux au-delà de 2200°C avec un contrôle précis pour la synthèse |

| Applications | Essentiel pour les semi-conducteurs, les nanomatériaux, les supraconducteurs et l'optique |

| Avantages | Assure des résultats reproductibles, une haute pureté et des propriétés matérielles améliorées |

Prêt à élever votre synthèse de matériaux avec des solutions pures et à haute température ? KINTEK est spécialisé dans les fours sous vide avancés adaptés aux industries comme les semi-conducteurs et les nanomatériaux. En tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons une gamme de produits comprenant des fours à moufle, tubulaires, rotatifs, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, avec une forte personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent faire avancer vos innovations !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Pourquoi un environnement de vide poussé est-il nécessaire pour le frittage des composites Cu/Ti3SiC2/C/MWCNTs ? Atteindre la pureté du matériau

- Pourquoi un vide poussé est-il essentiel pour le frittage du Ti-6Al-4V ? Protégez vos alliages de la fragilisation

- Comment l'environnement à très faible teneur en oxygène du frittage sous vide affecte-t-il les composites de titane ? Débloquez le contrôle avancé des phases

- Quel est le but d'un traitement thermique à 1400°C pour le tungstène poreux ? Étapes essentielles pour le renforcement structurel

- Pourquoi un environnement sous vide est-il essentiel pour le frittage du titane ? Assurer une grande pureté et éliminer la fragilité