Dans la science des matériaux à haute température, le retrait est la réduction du volume d'un composant qui se produit pendant la fabrication. Ce changement dimensionnel n'est pas causé par une pression externe, mais est le résultat inhérent de processus tels que le séchage, la chaleur intense de la cuisson ou du frittage, et le refroidissement subséquent.

Le défi central n'est pas d'éliminer le retrait, mais de le prédire et de le contrôler. Pour de nombreux matériaux avancés, le retrait est le mécanisme même qui crée une pièce finale solide et dense, ce qui en fait un paramètre de conception critique qui doit être géré avec précision pour assurer la précision dimensionnelle et prévenir la défaillance.

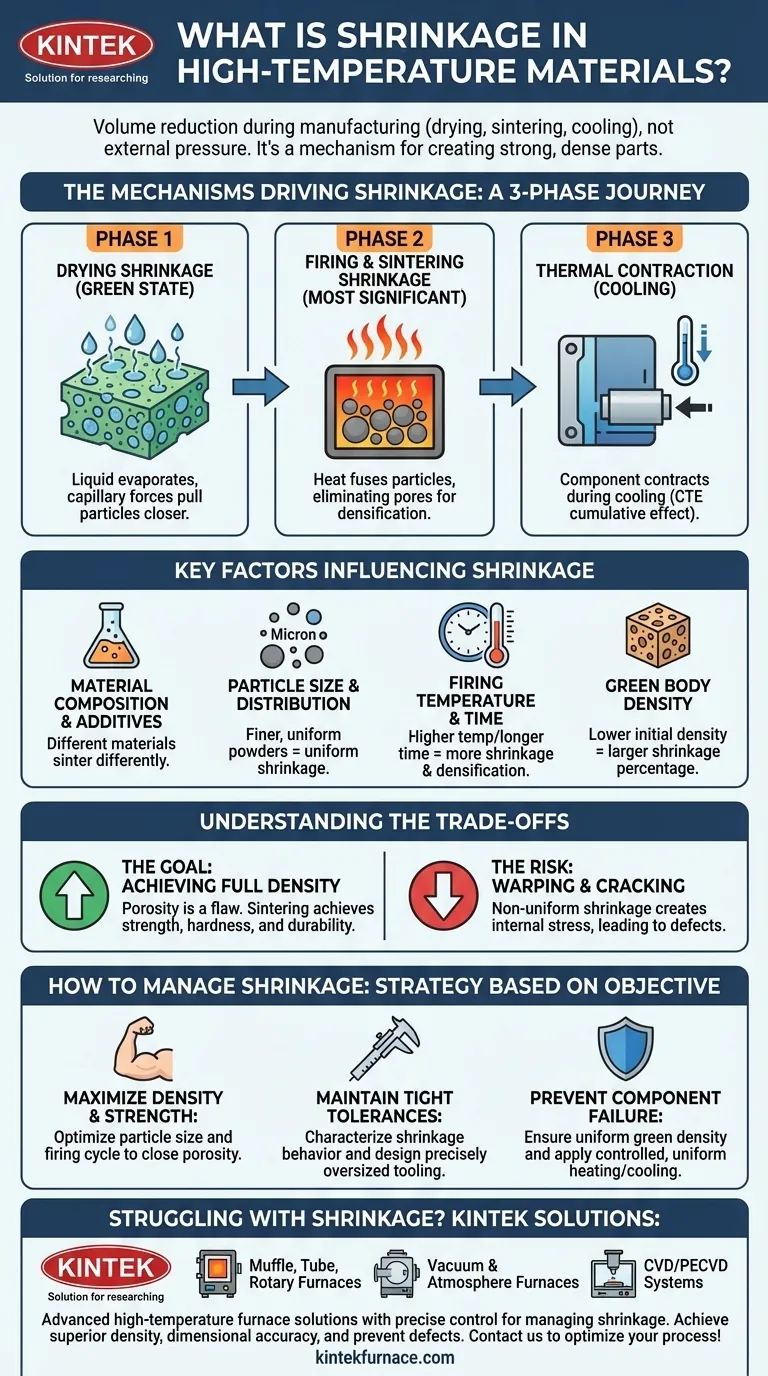

Les mécanismes à l'origine du retrait

Comprendre pourquoi un matériau se rétracte nécessite d'examiner trois phases distinctes, souvent séquentielles, du processus de fabrication. Chaque phase contribue au changement dimensionnel total.

Phase 1 : Retrait au séchage

Avant la cuisson à haute température, un composant est souvent à l'état "vert", ce qui signifie qu'il s'agit d'un mélange de la poudre de matériau primaire et de divers liants ou liquides. Lorsque cette pièce sèche, le liquide s'évapore.

Les forces capillaires du liquide qui s'échappe rapprochent les particules solides, provoquant le retrait de la pièce. Ce retrait initial est le plus significatif dans les processus tels que le moulage par barbotine céramique ou le moulage par injection de poudre.

Phase 2 : Retrait par cuisson et frittage

C'est la phase la plus importante pour les matériaux à haute température comme les céramiques et les métaux en poudre. Le frittage est le processus de fusion des particules à l'aide de la chaleur à des températures inférieures au point de fusion du matériau.

Pendant le frittage, les atomes diffusent à travers les frontières des particules, ce qui les amène à se lier et à croître ensemble. Ce processus élimine les pores ou les espaces vides entre les particules, ce qui provoque une réduction spectaculaire et permanente du volume total du composant. C'est ainsi qu'un compact de poudre poreux est transformé en un solide dense et résistant.

Phase 3 : Contraction thermique (refroidissement)

Après avoir atteint la température maximale pendant la cuisson, la pièce maintenant densifiée doit refroidir jusqu'à température ambiante. Comme la plupart des matériaux, elle se contractera en refroidissant.

Ce changement est régi par le coefficient de dilatation thermique (CTE) du matériau. Bien que distinct du retrait par frittage, il s'agit d'un effet cumulatif qui doit être pris en compte dans les dimensions finales.

Facteurs clés influençant le retrait

La quantité exacte de retrait n'est pas un chiffre fixe ; elle est très sensible à la fois au matériau lui-même et aux conditions du processus.

Composition du matériau

Différents matériaux se frittent et se contractent intrinsèquement différemment. Des additifs peuvent être mélangés à une poudre pour favoriser ou limiter le retrait et aider à contrôler la densité finale.

Taille et distribution des particules

Les poudres plus fines et de taille plus uniforme se compactent généralement plus efficacement à l'état vert. Cela conduit à un retrait plus uniforme et prévisible pendant la cuisson, car il y a moins de variation dans les pores qui doivent être éliminés.

Température et durée de cuisson

Des températures de frittage plus élevées et des durées plus longues à cette température augmentent le taux de diffusion atomique. Cela entraîne une élimination plus complète des pores, conduisant à une plus grande densification et, par conséquent, à plus de retrait.

Densité du corps vert

La densité initiale de la pièce non cuite est critique. Une pièce à faible densité verte présente un volume élevé de pores. L'élimination de cette porosité élevée entraînera un pourcentage de retrait beaucoup plus important par rapport à une pièce qui était déjà compactée avant la cuisson.

Comprendre les compromis

Le retrait est une arme à double tranchant ; c'est à la fois un outil nécessaire pour créer des matériaux solides et une source principale de défauts de fabrication.

L'objectif : Atteindre la densité maximale

Pour les applications de haute performance, la porosité est un défaut fatal, car les pores sont des concentrateurs de contraintes où les fissures peuvent commencer. Le retrait par frittage est le mécanisme souhaité pour atteindre une densité quasi totale, ce qui est directement corrélé à la résistance, à la dureté et à la durabilité d'un matériau.

Le risque : Déformation et fissuration

Le danger réside dans le retrait non uniforme. Si une partie d'un composant chauffe plus vite ou présente une densité verte différente, elle se rétractera à un rythme différent de son environnement. Ce retrait différentiel crée d'immenses contraintes internes qui peuvent provoquer la déformation, la distorsion ou même la fissuration de la pièce pendant le processus.

Le défi : La prévisibilité

Le défi d'ingénierie ultime est de rendre le retrait uniforme et prévisible. Les fabricants effectuent des tests approfondis pour caractériser le taux de retrait d'un matériau. Ils conçoivent ensuite leurs moules et outillages initiaux pour qu'ils soient précisément surdimensionnés, anticipant la quantité exacte de retrait pour atteindre les dimensions cibles finales.

Comment gérer le retrait dans votre processus

Le contrôle du retrait est fondamental pour réussir dans le traitement des matériaux à haute température. Votre stratégie dépendra de votre objectif principal.

- Si votre objectif principal est d'atteindre la densité et la résistance maximales : Vous devez accepter le retrait comme un outil, en optimisant la taille des particules de votre matériau et le cycle de cuisson pour fermer autant de porosité que possible.

- Si votre objectif principal est de maintenir des tolérances dimensionnelles strictes : Vous devez caractériser méticuleusement le comportement de retrait de votre matériau et concevoir des outils précisément surdimensionnés pour compenser la perte de volume attendue.

- Si votre objectif principal est d'éviter la défaillance du composant : Vous devez assurer une densité uniforme du corps vert et appliquer des profils de chauffage et de refroidissement contrôlés et uniformes pour éviter le retrait différentiel qui conduit à des contraintes internes et à la fissuration.

En traitant le retrait comme un paramètre d'ingénierie prévisible plutôt que comme un défaut inévitable, vous obtenez le contrôle sur la qualité et la performance de votre composant final.

Tableau récapitulatif :

| Aspect | Description |

|---|---|

| Définition | Réduction du volume pendant la fabrication due au séchage, au frittage et au refroidissement, et non à une pression externe. |

| Mécanismes clés | Retrait au séchage, retrait par cuisson/frittage, contraction thermique. |

| Facteurs d'influence | Composition du matériau, taille des particules, température/durée de cuisson, densité du corps vert. |

| Compromis | Permet d'atteindre la densité et la résistance, mais risque la déformation/fissuration en cas d'irrégularité. |

| Stratégie de gestion | Prédire et contrôler le retrait par l'optimisation du matériau et du processus pour la précision dimensionnelle. |

Vous rencontrez des difficultés avec le retrait dans vos processus à haute température ? KINTEK se spécialise dans les solutions de fours à haute température avancées adaptées aux laboratoires de science des matériaux. Nos fours à moufle, fours tubulaires, fours rotatifs, fours sous vide et à atmosphère contrôlée, ainsi que nos systèmes CVD/PECVD, combinés à des capacités de personnalisation approfondies, assurent un contrôle précis de la température et un chauffage uniforme pour gérer efficacement le retrait. Obtenez une densité supérieure, une précision dimensionnelle et évitez les défauts dans vos composants. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser votre processus de fabrication !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques