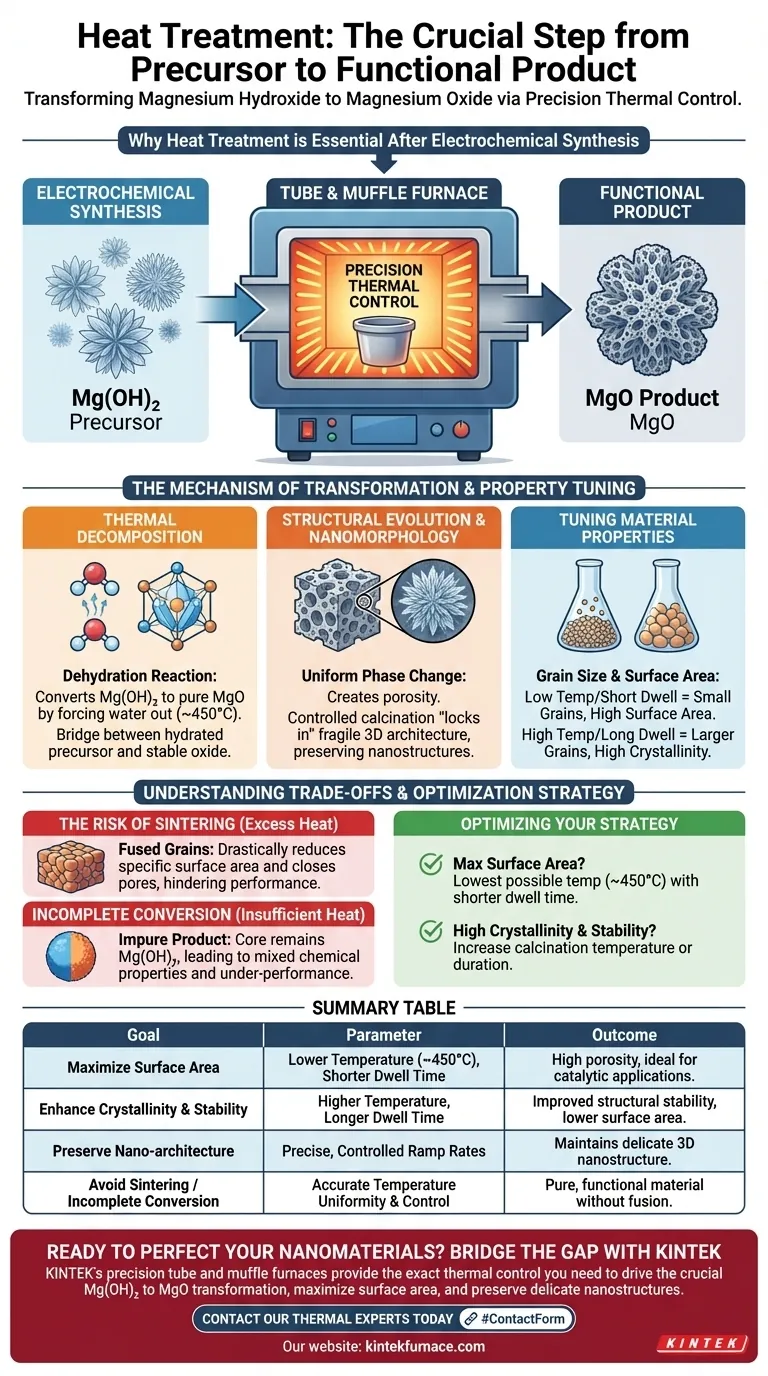

Le traitement thermique constitue l'étape essentielle de transformation de phase qui convertit votre matière première synthétisée en un produit fonctionnel. Le processus électrochimique crée de l'hydroxyde de magnésium ($Mg(OH)_2$), un précurseur qui doit être décomposé thermiquement pour devenir de l'oxyde de magnésium ($MgO$). L'utilisation d'un four tubulaire ou à moufle permet le contrôle thermique précis nécessaire pour induire ce changement chimique tout en préservant les nanostructures délicates créées lors de la synthèse.

Alors que le dépôt électrochimique façonne l'architecture du matériau, le traitement thermique définit son identité chimique et ses performances physiques. C'est le pont entre un précurseur hydraté et un oxyde stable à grande surface spécifique.

Le Mécanisme de Transformation

Décomposition Thermique

La fonction principale du four est d'exécuter une réaction de déshydratation. Le processus électrochimique se déroule dans un environnement aqueux, résultant naturellement en un composé d'hydroxyde.

Pour obtenir l'oxyde de magnésium désiré, le matériau doit subir une calcination. Ce processus expulse physiquement les molécules d'eau de la structure cristalline, généralement autour de 450°C, ne laissant que de l'oxyde pur.

Évolution Structurelle

Ce changement de phase n'est pas seulement chimique ; il est structurel. Au fur et à mesure que l'eau quitte la structure, elle crée de la porosité à l'intérieur du matériau.

L'environnement du four assure que cette évolution se produit uniformément. Cette uniformité est essentielle pour éviter que le matériau ne se fissure ou ne s'effondre de manière inégale pendant la transition.

Ajustement des Propriétés du Matériau

Contrôle de la Taille des Grains

La température spécifique et la durée du traitement thermique agissent comme des boutons de contrôle pour la taille finale des grains du matériau.

Des températures plus basses entraînent généralement des grains plus petits. Inversement, des températures plus élevées ou des temps de maintien plus longs favorisent la croissance des cristaux, résultant en des grains plus grands.

Définition de la Surface Spécifique

Il existe une corrélation directe entre le profil de chauffage et la surface spécifique du $MgO$ final.

En gérant soigneusement la chaleur, vous maximisez la porosité créée pendant la décomposition. Cela se traduit par un matériau à grande surface spécifique, qui est souvent une métrique critique pour les applications catalytiques ou réactives.

Préservation de la Nanomorphologie

Les méthodes électrochimiques sont souvent utilisées pour créer des formes complexes, telles que des "nanofleurs". Ces structures sont fragiles.

Une calcination contrôlée est nécessaire pour "verrouiller" ces formes. Si elle est effectuée correctement, la composition chimique passe à $MgO$, mais l'architecture 3D précieuse (la forme de nanofleur) reste intacte.

Comprendre les Compromis

Le Risque de Frittage

Appliquer trop de chaleur ou maintenir la température maximale trop longtemps peut avoir des effets néfastes.

L'énergie thermique excessive provoque la fusion des grains individuels, un processus connu sous le nom de frittage. Cela réduit considérablement la surface spécifique et ferme les pores qui rendent le matériau efficace.

Conversion Incomplète

Inversement, un traitement thermique insuffisant entraîne une sous-performance.

Si la température est trop basse ou la durée trop courte, le cœur du matériau peut rester sous forme d'hydroxyde de magnésium. Cela donne un produit impur avec des propriétés chimiques mixtes qui pourraient ne pas répondre aux normes d'application.

Optimisation de Votre Stratégie de Traitement Thermique

Pour obtenir les meilleurs résultats, vous devez adapter les paramètres de votre four à vos métriques de performance spécifiques.

- Si votre objectif principal est la surface spécifique maximale : Utilisez la température la plus basse possible qui permet une décomposition complète (par exemple, près de 450°C) avec un temps de maintien plus court pour éviter la croissance des grains.

- Si votre objectif principal est la cristallinité et la stabilité élevées : Augmentez la température de calcination ou la durée pour favoriser l'alignement des grains et éliminer tous les défauts structurels, en acceptant une surface spécifique plus faible.

Le succès repose sur la vision du four non pas comme un four de séchage, mais comme un instrument de précision qui finalise la morphologie du matériau.

Tableau Récapitulatif :

| Objectif du Traitement Thermique | Paramètre Clé du Four | Résultat Attendu pour le MgO |

|---|---|---|

| Maximiser la Surface Spécifique | Température Basse (~450°C), Temps de Maintien Court | Haute porosité, idéal pour les applications catalytiques |

| Améliorer la Cristallinité et la Stabilité | Température Plus Élevée, Temps de Maintien Plus Long | Stabilité structurelle améliorée, surface spécifique plus faible |

| Préserver la Nano-architecture (ex: Nanofleurs) | Vitesses de Montée en Température Précises et Contrôlées | Maintient la structure nanométrique 3D délicate issue de la synthèse |

| Éviter le Frittage / la Conversion Incomplète | Uniformité et Contrôle Précis de la Température | Matériau pur et fonctionnel sans fusion des grains ni impuretés |

Prêt à perfectionner vos nanomatériaux d'oxyde de magnésium ?

Votre synthèse électrochimique crée le précurseur, mais les propriétés finales du matériau sont définies dans le four. Les fours tubulaires et à moufle de précision de KINTEK fournissent le contrôle thermique exact dont vous avez besoin pour piloter la transformation cruciale de Mg(OH)₂ en MgO, maximiser la surface spécifique et préserver les nanostructures délicates sans frittage.

Laissez-nous vous aider à combler le fossé entre la synthèse et un matériau haute performance.

🔗 Contactez nos experts thermiques dès aujourd'hui pour discuter de la personnalisation d'une solution de four pour vos objectifs uniques de recherche et de production.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1800℃ Four à moufle à haute température pour laboratoire

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

Les gens demandent aussi

- Pourquoi la carbonisation à haute température et l'activation de la bagasse de canne à sucre sont-elles généralement effectuées dans un four tubulaire ?

- Pourquoi un four tubulaire est-il utilisé pour l'oxydation thermique des membranes de silicium ? Protégez vos nanostructures

- Quelles sont les applications courantes des fours tubulaires de laboratoire en science des matériaux ? Débloquez la précision du traitement thermique et de la synthèse

- Quel est le but principal de l'utilisation d'un four de réduction tubulaire ? Obtenir un frittage Fe-Cu de haute pureté

- Quel est le rôle spécifique d'un four tubulaire dans la synthèse du borate de cobalt et de sodium (NCBO) ? Obtenir des cristaux purs

- À quoi sert l'isolation dans un four tubulaire de 70 mm ?Maximiser l'efficacité et la précision

- Quelles sont les applications courantes des fours tubulaires en laboratoire ? Débloquez la précision dans le traitement des matériaux

- Quelle est l'importance du processus de refroidissement lent dans un four tubulaire à haute température ? Maîtriser la qualité de la synthèse TMD