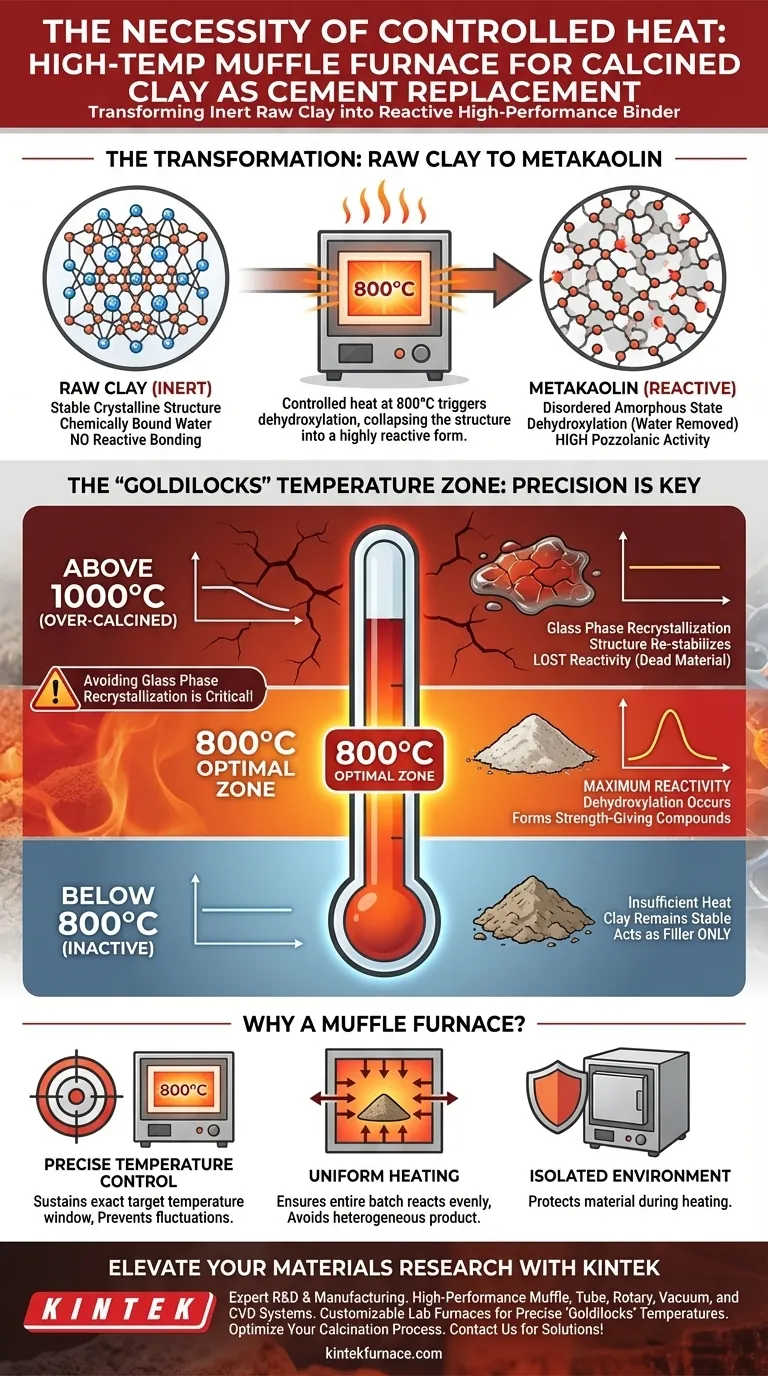

Le traitement thermique contrôlé est le mécanisme distinct qui transforme l'argile brute inerte en un substitut de ciment réactif et haute performance. Un four à moufle à haute température est nécessaire pour maintenir un environnement précis, généralement autour de 800 degrés Celsius, ce qui déclenche la déshydratation dans le réseau de l'argile pour produire du métakaolin à haute activité pouzzolanique.

L'idée principale L'argile naturelle est structurellement stable et non réactive ; pour devenir un substitut de ciment viable, elle doit être déstabilisée thermiquement. Le four à moufle fournit l'énergie thermique exacte requise pour dépouiller l'eau de la structure minérale sans la surchauffer, garantissant que le matériau reste réactif plutôt que de se transformer en verre inerte.

La physique de l'activation

Transformer la structure par la chaleur

L'argile naturelle brute ne se lie pas naturellement aux composants du béton. Pour la rendre utile, il faut modifier sa structure chimique par un processus appelé calcination.

Un four à moufle à haute température vous permet d'élever l'argile à environ 800 degrés Celsius. Cet environnement thermique spécifique est essentiel pour convertir l'argile de base en métakaolin.

Le mécanisme de déshydratation

L'objectif principal de ce traitement thermique est la déshydratation.

Cela implique l'élimination des groupes hydroxyle (eau chimiquement liée) du réseau minéral de l'argile. Lorsque ces groupes sont éliminés par la chaleur, la structure cristalline s'effondre dans un état désordonné et amorphe. Cet état désordonné est très réactif, ou « pouzzolanique ».

Assurer l'activité pouzzolanique

L'activité pouzzolanique est la mesure de la façon dont l'argile réagira avec l'hydroxyde de calcium du ciment pour former des composés conférant de la résistance.

Sans l'application thermique précise fournie par le four, l'argile conserve sa structure d'origine stable. Par conséquent, elle agirait simplement comme un chargeur plutôt qu'un agent liant actif.

L'importance cruciale de la précision

La zone de température « juste ce qu'il faut »

Obtenir une réactivité élevée ne consiste pas simplement à chauffer le matériau ; il s'agit d'atteindre une fenêtre de température spécifique.

Le four à moufle offre le contrôle nécessaire pour maintenir la température cible (par exemple, 800 °C). Cette cohérence garantit que la réaction pénètre uniformément dans tout le lot.

Éviter la recristallisation de la phase vitreuse

Il existe une limite supérieure distincte au traitement thermique bénéfique.

Si la température augmente trop ou fluctue à la hausse, les minéraux argileux peuvent subir une recristallisation de la phase vitreuse. Ce phénomène réorganise la structure en une forme stable et non réactive.

Une fois la recristallisation produite, le matériau perd sa capacité à réagir avec le ciment. Le four à moufle empêche cela en limitant la température, garantissant que la déshydratation se produit sans franchir le seuil de la recristallisation.

Comprendre les compromis

Le risque de sur-calcination

Alors que la chaleur insuffisante laisse l'argile inactive, la chaleur excessive détruit son potentiel.

Pousser les températures au-delà de la plage optimale de 800 °C (approchant 1000 °C ou plus, comme cela pourrait être utilisé pour d'autres composites céramiques) peut entraîner la formation de phases stables qui sont effectivement « mortes » dans un contexte cimentaire. Vous devez éviter la tentation de surchauffer pour tenter d'accélérer le processus.

Limites de l'équipement

Les fours standard manquent souvent de l'isolation et de la puissance des éléments chauffants pour maintenir 800 °C uniformément.

L'utilisation d'un équipement incapable de maintenir cette température de « trempage » entraîne un produit hétérogène : certaines parties de l'argile peuvent être brûlées (inertes) tandis que d'autres restent brutes (inactives).

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de l'argile calcinée dans votre mélange de ciment, tenez compte de ces facteurs :

- Si votre objectif principal est le développement de la résistance : Privilégiez le respect strict de la température à 800 °C pour maximiser la formation de métakaolin réactif.

- Si votre objectif principal est la cohérence : Assurez-vous que votre four à moufle est calibré pour éviter les dépassements de température qui provoquent la recristallisation.

La précision du traitement thermique est la seule variable qui sépare un liant haute performance d'un tas de terre inerte.

Tableau récapitulatif :

| Étape | Plage de température | Effet structurel | Propriété du matériau résultant |

|---|---|---|---|

| État brut | Ambiant | Réseau cristallin stable | Charge inerte ; pas de liaison réactive |

| Calcination | ~800°C | Déshydratation (état désordonné) | Haute activité pouzzolanique ; métakaolin réactif |

| Surchauffe | >1000°C | Recristallisation de la phase vitreuse | Chimiquement stable ; réactivité perdue |

| Chauffage inapproprié | Fluctuant | Lot hétérogène | Force et qualité incohérentes |

Élevez votre recherche sur les matériaux avec KINTEK

La précision fait la différence entre un liant réactif et un déchet inerte. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes haute performance à moufle, tubulaires, rotatifs, sous vide et CVD conçus pour répondre aux exigences rigoureuses de la production d'argile calcinée et de la recherche cimentaire. Nos fours de laboratoire à haute température sont entièrement personnalisables pour garantir que vos matériaux atteignent la température exacte « juste ce qu'il faut » à chaque fois.

Prêt à optimiser votre processus de calcination ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour vos besoins de laboratoire uniques !

Guide Visuel

Références

- Marko Ćećez, Marijana Serdar. Autogenous shrinkage of cementitious composites incorporating red mud. DOI: 10.1515/rams-2025-0136

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quelle est la nécessité du processus de recuit utilisant un four à moufle pour le ZnCo2O4 ? Amélioration de la pureté de phase et de la conductivité

- Quelle est l'application d'un four à moufle dans la caractérisation du biochar ? Analyse maîtresse des cendres et contrôle de la pyrolyse

- Quelles conditions environnementales critiques un four à moufle fournit-il pour la fonte d'aluminium ? Optimisez votre traitement thermique

- Pourquoi est-il nécessaire de contrôler la vitesse de chauffage d'un four à moufle pendant la calcination ? Optimiser la qualité du verre bioactif

- Comment les fours à moufle sont-ils classés en fonction des éléments chauffants ? Choisissez le bon type pour vos besoins en température

- Comment fonctionne le système d'isolation dans un four à moufle ? Maîtrisez un contrôle de température efficace et sûr

- Quelles sont les dernières avancées technologiques dans les fours muflés ? Découvrez les innovations en matière de précision, d'efficacité et de contrôle

- Comment la conception des fours à moufle contribue-t-elle à la longévité des éléments chauffants ? Prolongez la durée de vie grâce à une isolation protectrice.