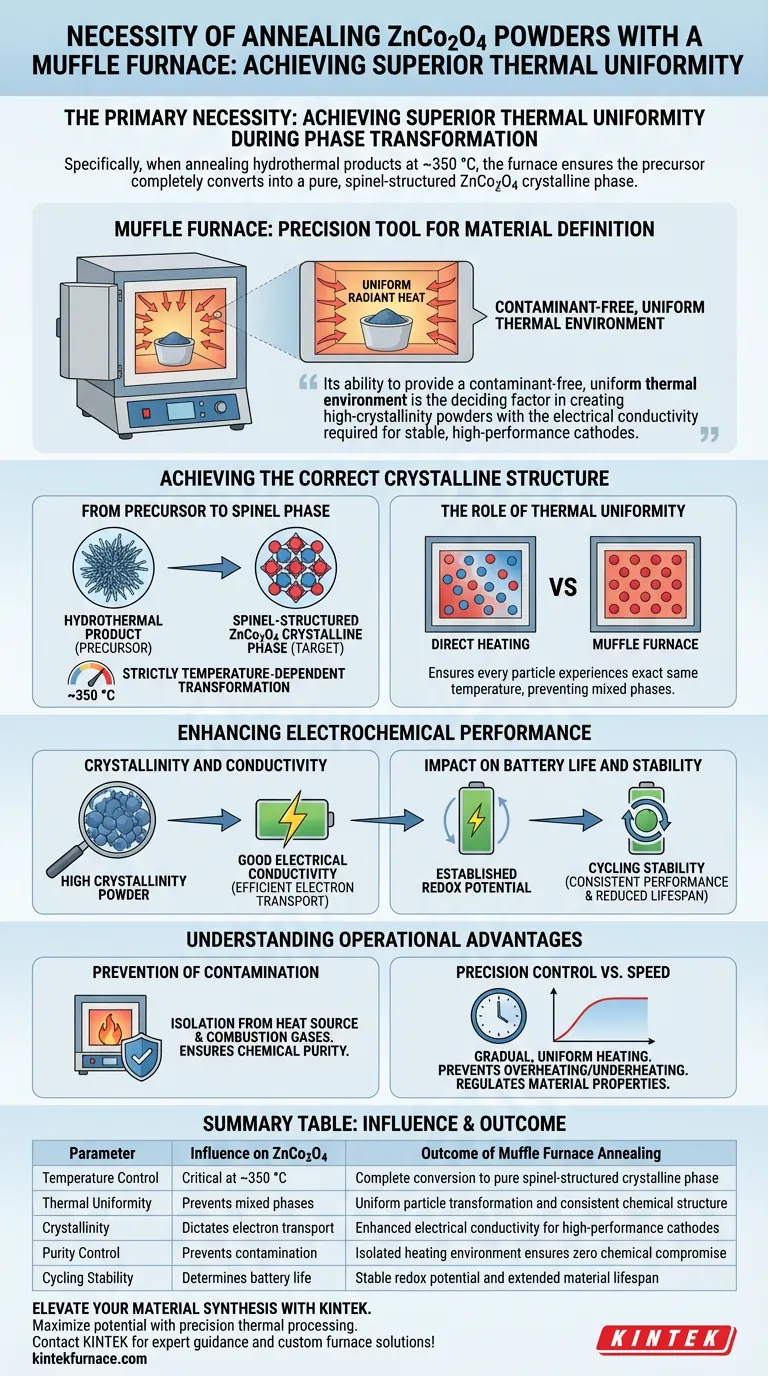

La nécessité principale de l'utilisation d'un four à moufle pour les poudres de ZnCo2O4 est d'obtenir une uniformité thermique supérieure lors de la transformation de phase. Plus précisément, lors du recuit des produits hydrothermaux à des températures d'environ 350 °C, le four garantit que le précurseur se convertit complètement en une phase cristalline de ZnCo2O4 pure, de structure spinelle.

Le four à moufle sert d'outil de précision pour la définition des matériaux, pas seulement pour le chauffage. Sa capacité à fournir un environnement thermique uniforme et exempt de contaminants est le facteur décisif dans la création de poudres de haute cristallinité avec la conductivité électrique requise pour des cathodes stables et performantes.

Obtenir la bonne structure cristalline

Du précurseur à la phase spinelle

Le processus de post-traitement est une étape de synthèse critique où le produit hydrothermique brut est restructuré chimiquement.

Pour le ZnCo2O4, l'objectif est de convertir le matériau précurseur en une phase cristalline spécifique de structure spinelle. Cette transformation dépend strictement de la température et nécessite un environnement stable pour s'achever complètement.

Le rôle de l'uniformité thermique

La caractéristique distinctive d'un four à moufle est sa capacité à rayonner uniformément la chaleur des parois vers la chambre.

Contrairement aux méthodes de chauffage direct, cela garantit que chaque particule de la poudre subit exactement la même température (par exemple, 350 °C). Cette uniformité empêche la formation de « phases mixtes », garantissant que tout le lot atteint la structure chimique cible.

Amélioration des performances électrochimiques

Cristallinité et conductivité

La qualité physique de la poudre dicte directement ses propriétés électroniques.

Une cristallinité élevée, obtenue grâce à ce recuit contrôlé, se traduit par une bonne conductivité électrique. Dans le contexte des matériaux de cathode, la conductivité est essentielle pour un transport d'électrons efficace pendant le fonctionnement.

Impact sur la durée de vie et la stabilité de la batterie

Les avantages du four à moufle s'étendent à l'application finale de la poudre.

Les propriétés établies pendant ce processus de recuit, en particulier le potentiel redox, déterminent directement la stabilité cyclique du matériau. Sans la transformation de phase uniforme fournie par le four, le matériau de cathode souffrirait probablement de performances incohérentes et d'une durée de vie réduite.

Comprendre les avantages opérationnels

Prévention de la contamination

Un avantage opérationnel clé du four à moufle est l'isolement de l'échantillon de la source de chaleur.

Les éléments chauffants sont intégrés dans les parois du four, ce qui signifie que l'échantillon est chauffé par rayonnement et n'entre pas en contact direct avec les gaz de combustion ou les serpentins de chauffage. Cela garantit que la pureté chimique de la poudre de ZnCo2O4 reste intacte.

Contrôle de précision vs. Vitesse

Bien qu'efficace, ce processus repose sur un chauffage graduel et uniforme plutôt que sur un choc thermique rapide.

Le système de contrôle maintient la température cible pour éviter la surchauffe ou la sous-chauffe. Cette précision est nécessaire pour réguler les propriétés du matériau, mais elle nécessite le respect de protocoles de temps et de température spécifiques pour être efficace.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre post-traitement ZnCo2O4, considérez les paramètres suivants :

- Si votre objectif principal est la pureté de phase : Assurez-vous que le four est calibré pour maintenir exactement 350 °C afin de garantir une transformation complète en structure spinelle.

- Si votre objectif principal est la performance électrochimique : Privilégiez la durée du recuit à la température cible pour maximiser la cristallinité et la conductivité électrique.

En fin de compte, le four à moufle est le pont entre un précurseur brut et un matériau électronique fonctionnel et hautement stable.

Tableau récapitulatif :

| Paramètre | Influence sur le ZnCo2O4 | Résultat du recuit au four à moufle |

|---|---|---|

| Contrôle de la température | Critique à ~350 °C | Conversion complète en phase cristalline pure de structure spinelle |

| Uniformité thermique | Prévient les phases mixtes | Transformation uniforme des particules et structure chimique cohérente |

| Cristallinité | Dictate le transport d'électrons | Conductivité électrique améliorée pour des cathodes performantes |

| Contrôle de la pureté | Prévient la contamination | L'environnement de chauffage isolé garantit aucune compromission chimique |

| Stabilité cyclique | Détermine la durée de vie de la batterie | Potentiel redox stable et durée de vie prolongée du matériau |

Élevez votre synthèse de matériaux avec KINTEK

Maximisez le potentiel de vos poudres de ZnCo2O4 avec un traitement thermique de précision. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous Vide et CVD haute performance, adaptés à la recherche avancée en laboratoire. Que vous ayez besoin d'une transformation de phase uniforme ou de solutions personnalisées à haute température pour des matériaux de batterie uniques, notre équipement garantit une cristallinité et une pureté chimique élevées à chaque fois.

Prêt à optimiser les performances de votre cathode ? Contactez KINTEK dès aujourd'hui pour des conseils d'experts et des solutions de fours personnalisées !

Guide Visuel

Références

- Kiran Kumar Reddy Reddygunta, Aruna Ivaturi. Sheet-like ZnCo<sub>2</sub>O<sub>4</sub> microspheres and pomelo peel waste-derived activated carbon for high performance solid state asymmetric supercapacitors. DOI: 10.1039/d4se00182f

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1800℃ Four à moufle à haute température pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1400℃ Four à moufle pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi un four à résistance de type boîte est-il utilisé pour la préservation thermique à long terme de l'acier au chrome ? Avantages clés

- Comment un four à moufle est-il utilisé en laboratoire pour la préparation d'échantillons ? Maîtriser les techniques de calcination et de traitement thermique

- Comment un four de laboratoire à haute température contribue-t-il à la synthèse d'alliages binaires à base de magnésium ?

- Quelles sont les principales fonctions des fours à moufle dans le traitement des matériaux ? Obtenez un contrôle thermique propre et précis pour votre laboratoire

- Comment les échantillons doivent-ils être manipulés lors de leur incinération ou de leur fusion dans un four à moufle ? Assurer des résultats sûrs et précis

- Quelle est la fonction typique d'un four à moufle de laboratoire dans la préparation de catalyseurs chimiques ? | KINTEK

- Comment le four à moufle est-il emballé pour l'expédition ? Assurer une livraison sûre pour votre équipement de laboratoire

- Quel est le but de l'utilisation d'un four à moufle haute température pour le post-recuit ? Améliorer les performances des oxydes métalliques