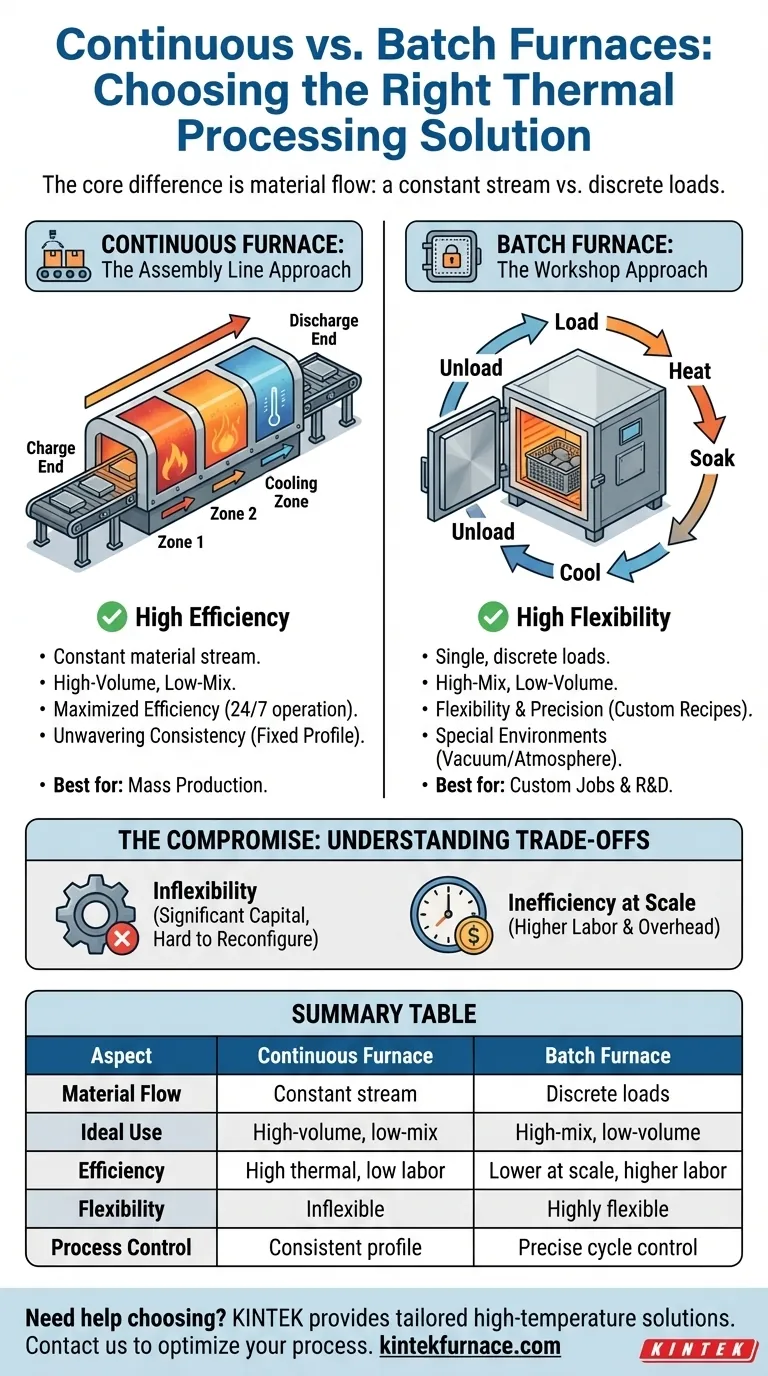

Au fond, la différence entre un four continu et un four discontinu est une question de flux de matière. Un four continu traite un flux constant de matière qui traverse des zones de chauffage et de refroidissement distinctes, un peu comme une chaîne de montage. En revanche, un four discontinu traite une seule charge discrète de matière qui est placée à l'intérieur, traitée selon une recette spécifique, puis retirée avant que la charge suivante ne puisse commencer.

Choisir entre ces deux technologies est une décision stratégique fondamentale. Cela impose un choix entre l'efficacité des volumes élevés d'un système continu et la flexibilité des mélanges élevés d'un système discontinu. Vos objectifs de production, et non la technologie du four elle-même, devraient dicter la bonne voie.

Le modèle opérationnel : Flux vs Statique

La différence fondamentale dans le fonctionnement de ces fours dicte leurs applications idéales, leurs coûts et leur efficacité globale.

Fours continus : L'approche de la chaîne de montage

Un four continu fonctionne sans s'arrêter. Les composants sont constamment introduits à l'extrémité de chargement, traversent le four sur un convoyeur et sont déchargés à l'autre extrémité après traitement.

Chaque section du four maintient une température spécifique, créant un profil thermique préétabli. Cette conception est optimisée pour un processus spécifique et reproductible.

Fours discontinus : L'approche de l'atelier

Un four discontinu fonctionne comme une chambre scellée. Une charge entière, ou "lot", de composants est placée à l'intérieur, la porte est fermée, et l'ensemble de la chambre est soumis à un cycle précis de chauffage et de refroidissement.

Une fois le processus terminé, le four doit souvent refroidir avant que le lot fini ne soit retiré et qu'un nouveau ne soit chargé. Cela les rend intrinsèquement cycliques plutôt que constants.

Quand choisir un four continu

Les fours continus sont des spécialistes, conçus pour des séries de production importantes et cohérentes où l'efficacité est le principal moteur.

Production à grand volume, à faible mixité

Ces fours excellent lorsque vous devez traiter des milliers ou des millions de pièces identiques. Ils sont la norme pour les industries de production de masse.

Maximisation de l'efficacité et réduction de la main-d'œuvre

En fonctionnant 24h/24 et 7j/7, les fours continus atteignent une très haute efficacité thermique et réduisent considérablement le coût de la main-d'œuvre par unité. Le processus est hautement automatisé, nécessitant une surveillance plutôt qu'un travail manuel constant.

Cohérence inébranlable du processus

Parce que le profil thermique est fixe, chaque composant traversant le four reçoit exactement le même traitement thermique. Cela garantit un degré élevé d'uniformité et de contrôle de la qualité pour les articles produits en série.

Quand choisir un four discontinu

Les fours discontinus sont des généralistes, offrant la flexibilité de gérer une grande variété de tâches et un contrôle précis sur chacune d'elles.

Production à forte mixité, à faible volume

Si votre production implique des changements fréquents – différentes tailles de pièces, compositions de matériaux variées ou cycles de traitement thermique uniques – un four discontinu est supérieur. Chaque lot peut avoir sa propre recette personnalisée.

Précision et personnalisation du processus

Les systèmes discontinus offrent un contrôle inégalé sur les vitesses de chauffage, les temps de maintien et les profils de refroidissement. Cette précision est essentielle pour les traitements métallurgiques complexes ou lors du travail avec des matériaux sensibles.

Adaptabilité aux environnements spéciaux

Leur conception à chambre scellée rend les fours discontinus idéaux pour les processus nécessitant des atmosphères contrôlées, tels que les gaz inertes ou les environnements sous vide de haute pureté courants dans l'aérospatiale et l'électronique.

Comprendre les compromis

Aucun type de four n'est universellement supérieur. Le choix implique d'accepter un ensemble clair de compromis.

L'inflexibilité des fours continus

Un four continu est un investissement en capital important, optimisé pour une seule tâche. Il est très inefficace s'il fonctionne en dessous de sa capacité ou s'il est arrêté et démarré fréquemment. Le reconfigurer pour un nouveau processus est une entreprise majeure et coûteuse.

L'inefficacité des fours discontinus à grande échelle

Bien que très flexibles, les fours discontinus sont moins efficaces pour la production de masse. Le temps passé à charger, décharger et à cycler les températures entre les lots ajoute des frais généraux et des coûts de main-d'œuvre importants lorsqu'ils sont appliqués à une pièce à grand volume.

Faire le bon choix pour votre objectif

Sélectionnez votre four en fonction du modèle de production principal de votre entreprise.

- Si votre objectif principal est la production de masse et le coût par unité le plus bas : Un four continu est le choix définitif pour son efficacité inégalée et son automatisation à l'échelle.

- Si votre objectif principal est la flexibilité et le contrôle des processus : Un four discontinu offre la polyvalence essentielle pour gérer des pièces variées et des cycles de traitement personnalisés.

- Si votre objectif principal est la R&D ou la fabrication spécialisée : L'environnement précis et personnalisable d'un four discontinu est nécessaire pour le développement et les travaux complexes.

En alignant le choix de votre four avec votre stratégie de production principale, vous vous assurez que votre processus de traitement thermique devient un avantage concurrentiel, et non un goulot d'étranglement.

Tableau récapitulatif :

| Aspect | Four continu | Four discontinu |

|---|---|---|

| Flux de matière | Flux constant, chaîne de montage | Charges discrètes, chambre statique |

| Utilisation idéale | Production à grand volume, à faible mixité | Production à forte mixité, à faible volume |

| Efficacité | Haute efficacité thermique, faible coût de main-d'œuvre | Moins efficace à grande échelle, coûts de main-d'œuvre plus élevés |

| Flexibilité | Inflexible, optimisé pour un seul processus | Très flexible, recettes personnalisables |

| Contrôle du processus | Profil thermique constant | Contrôle précis des cycles de chauffage/refroidissement |

Vous avez du mal à choisir le bon four pour les besoins uniques de votre laboratoire ? Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant des fours à moufle, tubulaires, rotatifs, à vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation poussée pour répondre précisément à vos exigences expérimentales. Que vous ayez besoin d'une efficacité à grand volume ou d'une flexibilité à forte mixité, nous pouvons vous aider à optimiser votre processus de traitement thermique. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer votre productivité et vos résultats !

Guide Visuel

Produits associés

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Pourquoi la maîtrise de l'humidité est-elle essentielle dans le traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et garantir l'intégrité du matériau

- Quel est l'objectif principal du traitement thermique ? Transformer les propriétés des métaux pour des performances supérieures

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est la relation entre la température et l'atmosphère du four dans le traitement des matériaux ? Maîtriser l'équilibre critique entre chaleur et environnement

- Quelle est l'importance de l'azote dans les fours à atmosphère? Débloquez un traitement thermique et un durcissement de surface améliorés