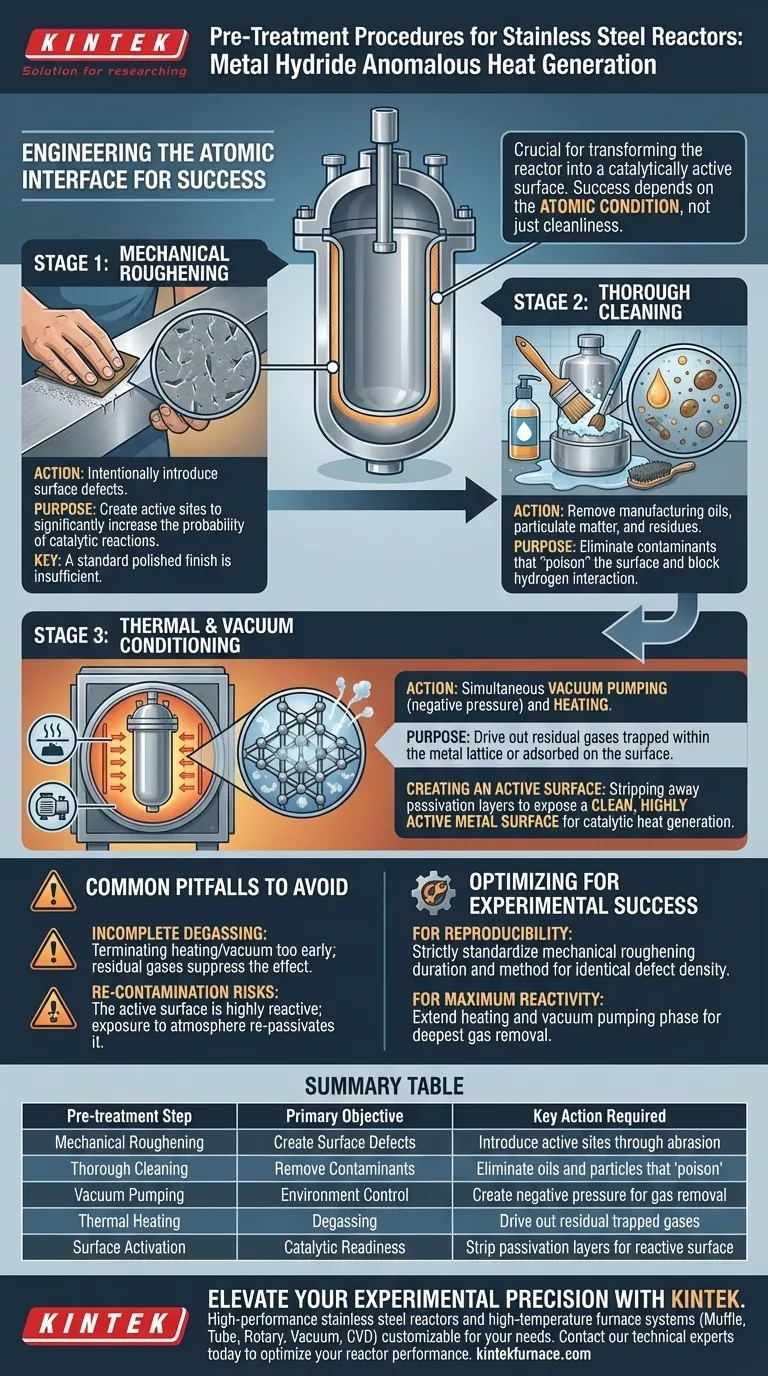

Pour préparer correctement un réacteur en acier inoxydable pour des expériences sur les hydrures métalliques, vous devez effectuer une séquence rigoureuse de dépolissage physique, de nettoyage approfondi et de dégazage thermique sous vide. Ces étapes de prétraitement spécifiques sont obligatoires pour transformer les parois du réacteur en une surface catalytiquement active capable de supporter une génération de chaleur anormale.

Le succès de la génération de chaleur anormale est déterminé par l'état atomique de l'interface du réacteur. Le prétraitement ne concerne pas seulement la propreté ; c'est un processus d'ingénierie conçu pour créer des défauts de surface spécifiques et éliminer les contaminants qui, autrement, inhiberaient la réaction hydrogène-métal.

Ingénierie de la surface du réacteur

Pour permettre les interactions nécessaires entre l'hydrogène et le métal, vous devez modifier les caractéristiques physiques de l'acier.

Dépolissage mécanique

Une finition standard et polie est insuffisante pour ces expériences. Vous devez soumettre le réacteur à un dépolissage mécanique.

Ce processus est conçu pour introduire intentionnellement des défauts de surface. Ces défauts servent de sites actifs où la probabilité des réactions catalytiques requises est considérablement augmentée.

Nettoyage approfondi

Une fois la structure de surface modifiée, le réacteur nécessite un nettoyage approfondi.

Cette étape est critique pour éliminer toute huile de fabrication, toute matière particulaire ou tout résidu introduit pendant le processus de dépolissage. Tout contaminant restant peut "empoisonner" la surface, empêchant l'hydrogène d'interagir avec le réseau métallique.

Conditionnement thermique et sous vide

La préparation physique doit être suivie d'un conditionnement chimique et thermique pour garantir que le métal est chimiquement actif.

Dégazage sous vide

Le réacteur doit être soumis à un pompage sous vide pour créer un environnement de pression négative.

Simultanément, le réacteur doit être soumis à un chauffage. Cette combinaison de chaleur et de vide est la seule méthode fiable pour éliminer les gaz résiduels piégés dans le métal ou adsorbés à la surface.

Création d'une surface active

L'objectif ultime de ce cycle de chauffage et de pompage est de dépouiller les couches de passivation et les impuretés.

Cela vous laisse avec une surface métallique propre et hautement active. Cet état est essentiel pour faciliter les réactions catalytiques requises pour la génération de chaleur entre le gaz hydrogène et la surface métallique.

Pièges courants à éviter

Bien que les étapes soient simples, la marge d'erreur dans ces expériences est étroite.

Dégazage incomplet

Un point de défaillance courant est l'arrêt prématuré de la phase de chauffage et de vide.

Si des gaz internes résiduels subsistent, ils peuvent se dégazer pendant l'expérience. Cela introduit des variables qui peuvent supprimer l'effet de chaleur anormale ou conduire à des données erronées.

Risques de recontamination

La "surface active" créée par ce processus est hautement réactive et instable.

L'exposition à l'atmosphère standard ou une manipulation inappropriée après le traitement peut immédiatement repassiver ou contaminer la surface. Cela rend les étapes de nettoyage précédentes inutiles.

Optimisation pour le succès expérimental

Lors de la planification de votre protocole de prétraitement, alignez vos procédures sur vos objectifs expérimentaux spécifiques.

- Si votre objectif principal est la Reproductibilité : Standardisez strictement la méthode et la durée de votre dépolissage mécanique pour garantir que la densité des défauts de surface est identique entre les différentes constructions de réacteurs.

- Si votre objectif principal est la Réactivité Maximale : Prolongez la durée de la phase de chauffage et de pompage sous vide pour assurer l'élimination la plus profonde possible des gaz internes résiduels.

Traitez la surface du réacteur non pas comme un conteneur passif, mais comme un participant actif à la réaction.

Tableau récapitulatif :

| Étape de prétraitement | Objectif principal | Action clé requise |

|---|---|---|

| Dépolissage mécanique | Créer des défauts de surface | Introduire des sites actifs pour les réactions catalytiques par abrasion |

| Nettoyage approfondi | Éliminer les contaminants | Éliminer les huiles et les particules qui "empoisonnent" la surface métallique |

| Pompage sous vide | Contrôle de l'environnement | Créer une pression négative pour faciliter l'élimination des gaz |

| Chauffage thermique | Dégazage | Éliminer les gaz résiduels piégés dans le réseau métallique |

| Activation de surface | Préparation catalytique | Dépouiller les couches de passivation pour exposer une surface métallique hautement réactive |

Améliorez la précision de vos expériences avec KINTEK

Ne laissez pas la contamination de surface ou un dégazage inadéquat compromettre vos résultats. KINTEK fournit des réacteurs en acier inoxydable haute performance et des systèmes de fours à haute température conçus pour les environnements de recherche les plus exigeants.

Forts d'une R&D et d'une fabrication expertes, nous proposons des systèmes Muffle, Tube, Rotatif, sous Vide et CVD, tous entièrement personnalisables pour répondre à vos besoins spécifiques de prétraitement et de traitement thermique. Que vous visiez une réactivité maximale ou une reproductibilité parfaite, notre équipement offre le chauffage uniforme et la stabilité du vide requis par vos expériences sur les hydrures métalliques.

Prêt à optimiser les performances de votre réacteur ? Contactez nos experts techniques dès aujourd'hui pour discuter de votre solution de laboratoire personnalisée.

Guide Visuel

Références

- Tadahiko Mizuno, Jed Rothwell. Anomalous Heat Reaction from Hydrogen and Metals. DOI: 10.70923/001c.134027

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'un système d'activation par micro-ondes ? Obtenez une porosité supérieure et une activation 90 % plus rapide

- Pourquoi un four sous vide est-il préféré pour le séchage des électrodes modifiées par MXène ? Optimisez le succès électrochimique de votre laboratoire

- Pourquoi le broyage à billes des poudres d'alliages d'aluminium doit-il se faire sous argon ? Assurer l'intégrité du matériau et prévenir l'oxydation

- Quel est le rôle d'un réacteur à lit fixe dans le processus de pyrolyse lente ? Production de biochar de haute qualité par ingénierie

- Quels environnements de processus clés un système d'épitaxie par faisceau moléculaire (MEE) fournit-il ? Optimiser la croissance de couches minces de CaF2

- Pourquoi est-il nécessaire de broyer le concentré de fer à 5-10 microns ? Optimisez votre cinétique de réduction du minerai de fer

- Quelle est la fonction d'une étuve de séchage sous vide de laboratoire dans la synthèse de l'alpha-K3[CuIO6]·4H2O ? Protéger l'intégrité des cristaux

- Quelles sont les applications typiques des étuves de séchage ? Utilisations essentielles en laboratoire et dans l'industrie