Un four de séchage sous vide industriel maintient la pureté des matériaux en modifiant fondamentalement les conditions thermodynamiques du processus de séchage. En créant un environnement de pression négative, le four abaisse considérablement le point d'ébullition des solvants, permettant une déshydratation rapide à des températures beaucoup plus basses que celles requises par les méthodes standard. Cette double action de traitement à basse température et d'isolement atmosphérique empêche les dommages thermiques tout en protégeant les précurseurs céramiques sensibles de la dégradation chimique.

La valeur fondamentale du séchage sous vide réside dans sa capacité à découpler la chaleur de l'évaporation ; il empêche l'agglomération thermique en séchant à basse température et assure la stœchiométrie chimique en isolant les matériaux de l'oxydation et de l'humidité.

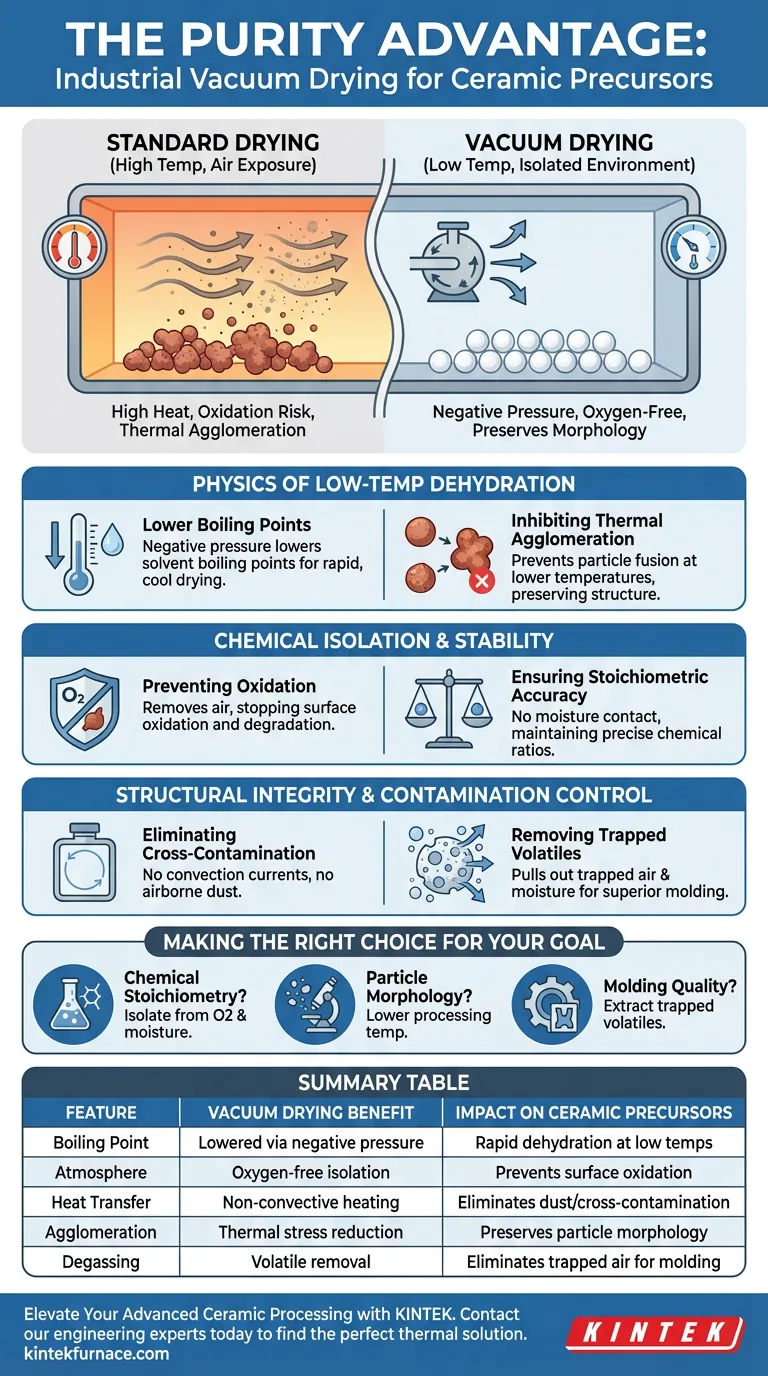

La physique de la déshydratation à basse température

Abaissement des points d'ébullition des solvants

Dans un environnement standard, une chaleur élevée est nécessaire pour évaporer les solvants. Un four sous vide réduit la pression interne, ce qui abaisse directement le point d'ébullition des liquides tels que l'eau ou l'éthanol.

Cela permet aux solvants de se vaporiser rapidement sans soumettre la poudre céramique à un stress thermique extrême.

Inhibition de l'agglomération thermique

Les températures élevées provoquent souvent la fusion ou le regroupement des particules de poudre, un défaut connu sous le nom d'agglomération thermique.

En permettant le séchage à des températures réduites, le mécanisme sous vide inhibe efficacement cette agglomération. Cela préserve la structure distincte des particules nécessaire à une céramique de haute qualité.

Isolement chimique et stabilité

Prévention de l'oxydation

Les précurseurs céramiques sont souvent très sensibles à l'oxygène. L'environnement sous vide élimine l'air de la chambre, isolant efficacement la matière première.

Cela empêche l'oxydation de surface, garantissant que la composition chimique de la poudre reste pure et inaltérée pendant la phase de chauffage.

Assurance de la précision stœchiométrique

Le maintien du rapport correct des éléments (stœchiométrie) est essentiel pour les précurseurs céramiques. L'exposition à l'humidité de l'air peut dégrader ces matériaux et modifier leurs rapports.

Le séchage sous vide élimine le contact avec l'humidité atmosphérique, empêchant la dégradation et garantissant que le produit final conserve sa conception chimique précise.

Intégrité structurelle et contrôle de la contamination

Élimination de la contamination croisée par convection

Les fours standard s'appuient souvent sur la circulation de l'air (convection) pour distribuer la chaleur, ce qui peut souffler de la poussière et des contaminants sur le produit.

Les fours sous vide fonctionnent sans convection d'air. Cela élimine le risque de contamination croisée, garantissant la pureté physique du lot.

Élimination des volatils piégés

Les amas de poudre piègent souvent des bulles d'air et de l'humidité au cœur de leur structure.

L'environnement de pression négative extrait efficacement ces volatils piégés. Il en résulte une poudre séchée avec une excellente porosité, essentielle pour un moulage et une densification de haute qualité ultérieurement dans le processus.

Comprendre les compromis

La nécessité d'un traitement scellé

Alors que les fours standard permettent des opérations simples, ils ne protègent pas les matériaux sensibles de l'atmosphère.

Le compromis pour la pureté obtenue par un four sous vide est l'exigence d'un environnement de traitement par lots scellé. Cette configuration empêche les méthodes de débit continu observées dans certains systèmes à convoyeur, mais constitue la seule méthode fiable pour les céramiques chimiquement sensibles.

Faire le bon choix pour votre objectif

Pour déterminer si un four de séchage sous vide est la bonne solution pour votre application céramique spécifique, considérez vos objectifs de traitement principaux :

- Si votre objectif principal est la stœchiométrie chimique : Fiez-vous au séchage sous vide pour isoler le matériau de l'oxygène et de l'humidité, empêchant la dégradation des ingrédients bruts sensibles.

- Si votre objectif principal est la morphologie des particules : Utilisez le séchage sous vide pour abaisser la température de traitement, empêchant ainsi l'agglomération thermique et la fusion des particules.

- Si votre objectif principal est la qualité du moulage : Tirez parti de l'environnement sous vide pour extraire les bulles d'air et l'humidité piégées, garantissant la porosité requise pour un moulage sans défaut.

En contrôlant à la fois la pression et la température, vous transformez la phase de séchage d'un facteur de risque en une étape d'assurance qualité.

Tableau récapitulatif :

| Caractéristique | Avantage du séchage sous vide | Impact sur les précurseurs céramiques |

|---|---|---|

| Point d'ébullition | Abaissé par pression négative | Déshydratation rapide à basse température |

| Atmosphère | Isolement sans oxygène | Prévient l'oxydation de surface et la dégradation |

| Transfert de chaleur | Chauffage non convectif | Élimine la poussière/la contamination croisée |

| Agglomération | Réduction du stress thermique | Préserve la morphologie et la taille des particules |

| Dégazage | Élimination des volatils | Élimine l'air piégé pour un moulage supérieur |

Élevez votre traitement de céramiques avancées avec KINTEK

Le maintien de la stœchiométrie chimique précise et de l'intégrité des particules de vos précurseurs est non négociable. Chez KINTEK, nous sommes spécialisés dans les solutions de chauffage de laboratoire et industrielles haute performance conçues pour les applications les plus exigeantes.

Soutenus par la R&D et la fabrication expertes, nous proposons une gamme complète de systèmes de fours à moufle, à tube, rotatifs, sous vide et CVD, tous entièrement personnalisables pour répondre à vos exigences matérielles uniques. Que vous visiez à prévenir l'agglomération thermique ou à éliminer la contamination atmosphérique, notre technologie de séchage sous vide garantit que vos matériaux restent purs et prêts à être traités.

Prêt à optimiser votre processus de séchage ? Contactez nos experts en ingénierie dès aujourd'hui pour trouver la solution thermique parfaite pour votre laboratoire ou votre ligne de production.

Guide Visuel

Références

- Beatriz Monteiro, Sónia Simões. Microstructure and Mechanical Properties of Ti6Al4V to Al2O3 Brazed Joints Using Ti-Ag/Cu-Ti Thin Films. DOI: 10.3390/met14020146

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi un système de vide doit-il maintenir 3,6 mbar pour la nitruration par plasma ? Master Precision Surface Hardening

- Quels sont les principaux types de fours à vide pour la distillation des métaux ? Un guide de purification de haute pureté

- Quels sont les objectifs principaux et les défis de l'utilisation de conditions de vide poussé pour les tests EML ? Maîtriser la cinétique des matériaux

- Quelles conditions physiques les systèmes de cyclage thermique de laboratoire fournissent-ils pour la réorientation des hydrures dans les alliages de zirconium ?

- À quels types de matériaux ou de produits les fours de recuit sous vide sont-ils principalement destinés ? Essentiel pour les matériaux réactifs de grande valeur

- Quel rôle jouent les fours de laboratoire à haute température dans la croissance de cristaux uniques de Ni3In2Se2 ? Contrôle de croissance de précision

- Quelle est la signification du degré de vide dans les fours de frittage sous vide ? Optimiser la pureté et la performance des matériaux

- Qu'est-ce que le durcissement par vieillissement dans le traitement thermique sous vide ? Libérez des performances métalliques maximales avec précision