Un contrôle précis du vide est le fondement du processus de nitruration par plasma. Une basse pression spécifique, telle que 3,6 mbar, est nécessaire pour maintenir une décharge luminescente stable. Cet environnement spécifique permet aux ions gazeux d'acquérir la vitesse et l'énergie nécessaires pour bombarder efficacement la pièce, ce qui est impossible à des pressions plus élevées.

Le niveau de vide spécifique allonge le « libre parcours moyen » des molécules de gaz, permettant aux ions d'accélérer à des énergies cinétiques élevées. Cette énergie est essentielle pour assurer une pénétration uniforme et efficace des atomes d'azote dans la surface du matériau.

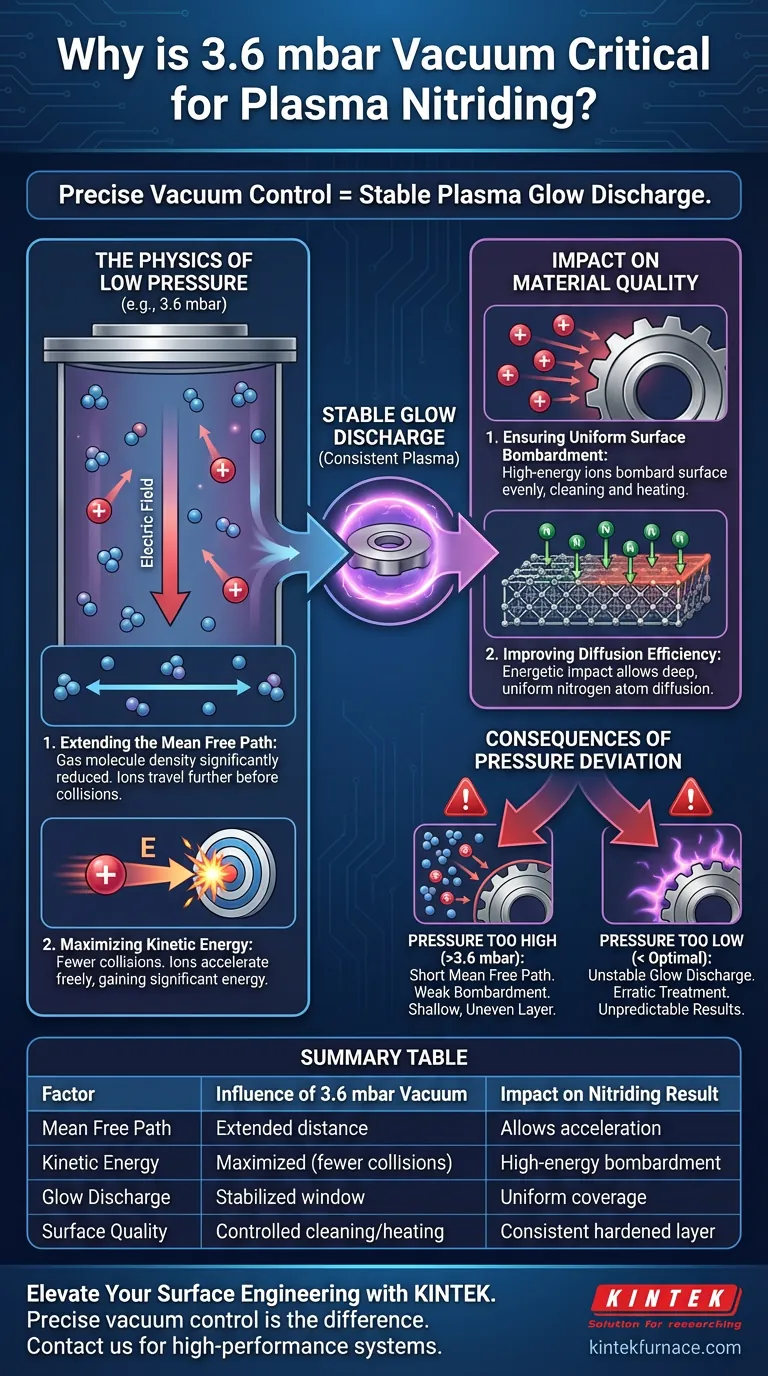

La physique de la basse pression

Allongement du libre parcours moyen

Pour comprendre pourquoi 3,6 mbar est essentiel, il faut comprendre le comportement des molécules de gaz. À cette basse pression spécifique, la densité des molécules de gaz dans la chambre est considérablement réduite.

Cette réduction augmente le « libre parcours moyen » – la distance moyenne parcourue par une molécule avant de heurter une autre. En dégageant le chemin, les ions rencontrent moins d'obstacles lorsqu'ils se déplacent dans la chambre à vide.

Maximisation de l'énergie cinétique

Comme les ions entrent en collision avec moins de molécules de gaz, ils ne sont pas ralentis par la résistance. Sous l'influence du champ électrique, ces ions positifs peuvent accélérer librement.

Cela leur permet d'acquérir une énergie cinétique significative. Si la pression était plus élevée, des collisions fréquentes dissiperaient cette énergie, rendant les ions trop faibles pour interagir efficacement avec la pièce.

Impact sur la qualité du matériau

Facilitation d'une décharge luminescente stable

Une fenêtre de pression spécifique est nécessaire pour allumer et maintenir une décharge luminescente stable. Cette décharge est la manifestation visible de l'état de plasma.

Le maintien de 3,6 mbar garantit que le plasma reste cohérent et couvre uniformément la pièce. Sans cette stabilité, le traitement devient erratique, entraînant des résultats imprévisibles.

Assurer un bombardement de surface uniforme

Les ions de haute énergie créés par cet environnement de basse pression bombardent la surface de la pièce avec une force significative. Ce bombardement est le mécanisme qui nettoie la surface et la chauffe localement.

Plus important encore, cet impact énergétique permet aux atomes d'azote de diffuser dans le réseau du matériau. L'uniformité de ce bombardement est directement corrélée à l'uniformité de la couche durcie finale.

Amélioration de l'efficacité de la diffusion

L'objectif ultime de la nitruration par plasma est de diffuser de l'azote dans le métal pour le durcir. Les conditions créées par le vide de 3,6 mbar améliorent considérablement cette efficacité de diffusion.

En garantissant que les ions frappent la surface avec la bonne énergie, le processus maximise la profondeur et la qualité de la couche nitrurée.

Comprendre les contraintes

Conséquences de la déviation de pression

L'exigence d'une pression « spécifique » indique qu'il s'agit d'une fenêtre de fonctionnement précise, et non d'une suggestion générale.

Si la pression augmente considérablement au-dessus de 3,6 mbar, le libre parcours moyen se raccourcit. Les ions perdent de l'énergie lors des collisions, ce qui entraîne un bombardement faible et une couche de nitruration peu profonde et inégale. Inversement, s'écarter trop loin de la plage optimale peut déstabiliser complètement la décharge luminescente.

Faire le bon choix pour votre objectif

Si votre objectif principal est l'uniformité de la couche : Respectez strictement le point de consigne de 3,6 mbar pour garantir que la luminescence du plasma entoure uniformément les géométries complexes.

Si votre objectif principal est l'efficacité du processus : Surveillez la stabilité du vide pour maximiser l'énergie cinétique des ions, garantissant les taux de diffusion d'azote les plus rapides possibles.

Contrôlez la pression, et vous contrôlez l'énergie qui transforme votre matériau.

Tableau récapitulatif :

| Facteur | Influence du vide de 3,6 mbar | Impact sur le résultat de la nitruration |

|---|---|---|

| Libre parcours moyen | Distance considérablement étendue entre les molécules | Permet aux ions d'accélérer sans interférence |

| Énergie cinétique | Maximisée en raison de moins de collisions de particules | Bombardement à haute énergie pour une diffusion profonde de l'azote |

| Décharge luminescente | Stabilisée dans une fenêtre de pression précise | Assure une couverture de plasma uniforme sur les pièces complexes |

| Qualité de surface | Nettoyage/chauffage par bombardement ionique contrôlé | Crée une couche durcie cohérente et de haute qualité |

Améliorez votre ingénierie de surface avec KINTEK

Un contrôle précis du vide fait la différence entre un cycle raté et un produit durci supérieur. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes de vide haute performance, y compris des fours à haute température CVD, à moufle et personnalisables conçus pour répondre aux exigences rigoureuses de la nitruration par plasma et du traitement thermique.

Que vous ayez besoin de maintenir un environnement strict de 3,6 mbar ou que vous ayez besoin d'une solution personnalisée pour des géométries complexes, nos systèmes offrent la stabilité et la fiabilité dont votre laboratoire a besoin. Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en fours à vide et découvrez comment notre expertise peut optimiser l'efficacité de la diffusion de vos matériaux.

Guide Visuel

Références

- Magdalena Mokrzycka, Maciej Pytel. The influence of plasma nitriding process conditions on the microstructure of coatings obtained on the substrate of selected tool steels. DOI: 10.7862/rm.2024.1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- Four de frittage et de brasage pour traitement thermique sous vide

- Traversée d'électrode sous ultra-vide Connecteur à bride Câble d'alimentation pour applications de haute précision

Les gens demandent aussi

- Quels sont les avantages de l'utilisation d'une étuve de séchage sous vide pour les particules de Co-Fe-ZIF ? Préserver l'intégrité structurelle.

- Quels sont les avantages du processus RTT par rapport au recuit sous vide pour le nickel-silicium ? Obtenir un contrôle précis du submicron

- Quels facteurs influencent l'effet de dégazage lors du recuit sous vide ? Maîtrisez les paramètres clés pour des résultats optimaux

- Dans quels secteurs le brasage sous vide est-il couramment appliqué ? Essentiel pour l'aérospatiale, le médical, l'automobile et l'électronique

- Quels sont les principaux avantages de l'utilisation d'un four de frittage sous vide ? Atteignez une pureté de matériau et un contrôle de processus supérieurs

- Quels sont les principaux composants d'un four sous vide ? Pièces clés pour un traitement thermique précis

- Pourquoi un système sous vide doit-il maintenir un vide poussé lors du frittage de l'Al2O3-TiC ? Assurer l'intégrité et la densité du matériau

- Quelle est la fonction d'un autoclave en acier inoxydable à haute pression dans la carbonisation hydrothermale ? Libérez du carbone supérieur