À la base, le durcissement par vieillissement est un processus de traitement thermique à basse température utilisé pour augmenter considérablement la résistance et la dureté de certains alliages métalliques. L'exécution de ce processus dans un four sous vide garantit que le renforcement se produit avec une précision extrême et sans aucune contamination de surface, ce qui est essentiel pour les composants hautes performances.

Le véritable objectif du durcissement par vieillissement n'est pas seulement de rendre un métal plus dur, mais de libérer le potentiel de performance maximal d'un alliage. Il y parvient en créant une microstructure de renforcement hautement contrôlée au sein du métal, un résultat mieux protégé et garanti par un environnement sous vide.

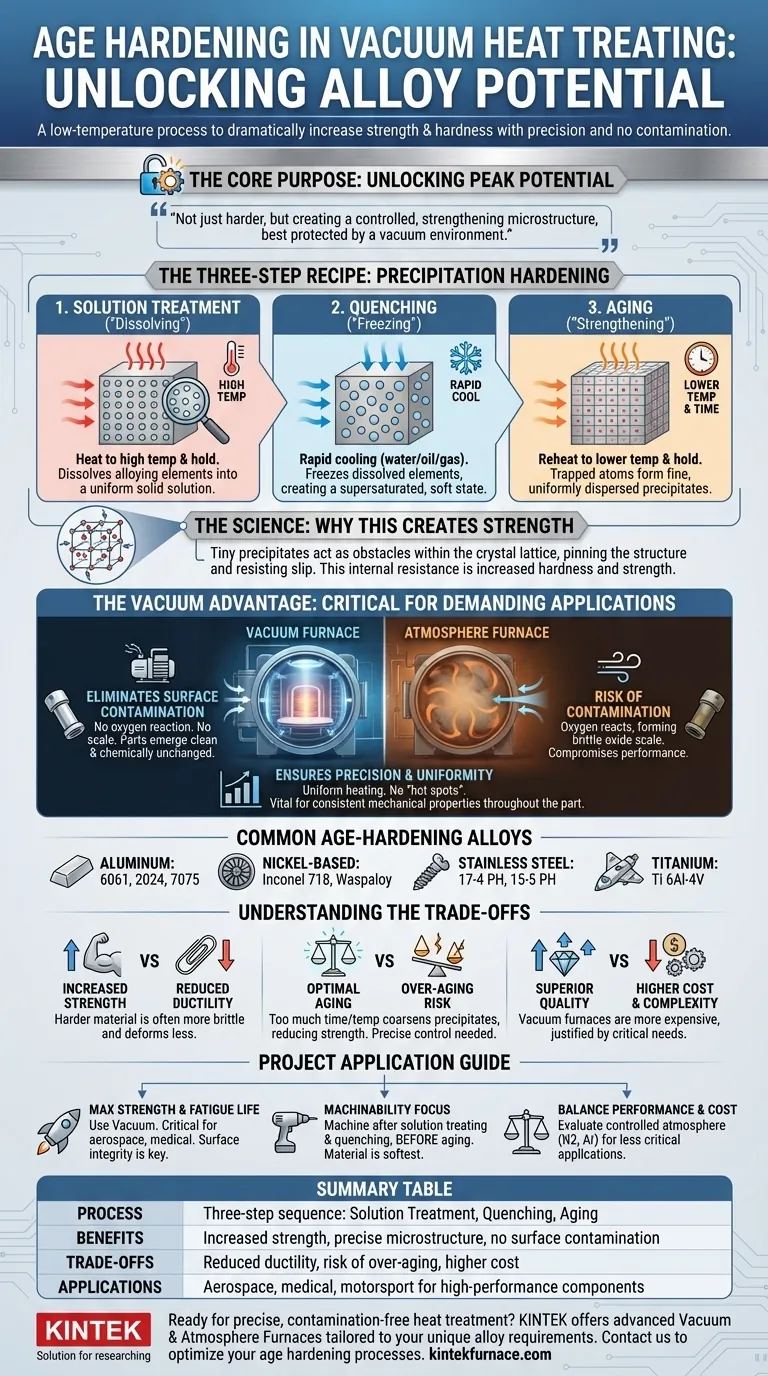

La science du durcissement par vieillissement

Le durcissement par vieillissement est plus précisément connu sous le nom de durcissement par précipitation. Le nom vient de la formation contrôlée de particules microscopiques, ou précipités, au sein de la structure cristalline du métal. Ces précipités sont la source de la résistance ajoutée.

La recette en trois étapes

Le processus n'est pas une seule étape de chauffage mais une séquence en trois parties soigneusement contrôlée. L'étape finale de "vieillissement" est ce qui donne son nom au processus, mais elle est inefficace sans les deux premières.

1. Traitement en solution (la phase de "dissolution") L'alliage est d'abord chauffé à haute température et maintenu à cette température. Cela dissout les éléments d'alliage clés dans le métal de base, un peu comme le sucre se dissout dans l'eau chaude, créant une solution solide uniforme.

2. Trempe (la phase de "congélation") Ensuite, le matériau est refroidi rapidement, généralement dans l'eau, l'huile ou un gaz inerte. Cette chute soudaine de température fige les éléments dissous en place, créant un état sursaturé et instable. À ce stade, le métal est relativement mou.

3. Vieillissement (la phase de "renforcement") Enfin, l'alliage est réchauffé à une température beaucoup plus basse et maintenu pendant une durée spécifique. C'est l'étape de durcissement par vieillissement. Ce chauffage doux donne aux atomes piégés juste assez d'énergie pour se déplacer et former des précipités extrêmement fins et uniformément dispersés.

Pourquoi cela crée de la force

Ces minuscules précipités agissent comme des obstacles au sein du réseau cristallin du métal. Ils fixent efficacement la structure atomique en place, rendant beaucoup plus difficile le glissement des plans atomiques les uns sur les autres sous contrainte. Cette résistance interne au "glissement" est ce que nous mesurons comme une dureté et une résistance accrues.

Pourquoi utiliser un vide ? L'avantage critique

La combinaison du durcissement par vieillissement avec un four sous vide n'est pas toujours nécessaire, mais pour les applications exigeantes, c'est le seul moyen de garantir des résultats. L'environnement sous vide offre deux avantages décisifs.

Élimination de la contamination de surface

Même aux basses températures de vieillissement, de nombreux alliages hautes performances peuvent réagir avec l'oxygène et d'autres éléments dans l'air. Cela forme une fine couche d'oxyde cassante (calamine) à la surface qui peut compromettre les performances et la durée de vie en fatigue. Un vide élimine l'air, garantissant que la pièce en ressort propre et chimiquement inchangée.

Assurer la précision et l'uniformité

Les fours sous vide offrent un chauffage exceptionnellement uniforme. Il n'y a pas de "points chauds" causés par les courants de convection que l'on trouve dans les fours à air. Ce contrôle précis de la température, ainsi que des vitesses de refroidissement contrôlées, est vital pour obtenir la taille et la distribution exactes des précipités souhaitées dans toute la pièce, garantissant des propriétés mécaniques cohérentes.

Alliages de durcissement par vieillissement courants

Ce processus n'est pas destiné à tous les métaux. Il est spécifique aux alliages conçus pour cela, y compris :

- Alliages d'aluminium : 6061, 2024, 7075

- Superalliages à base de nickel : Inconel 718, Waspaloy

- Aciers inoxydables à durcissement par précipitation : 17-4 PH, 15-5 PH

- Alliages de titane : Ti 6Al-4V (bénéficie d'un cycle de vieillissement spécifique)

Comprendre les compromis

Le durcissement par vieillissement offre d'immenses avantages mais nécessite de reconnaître ses compromis inhérents.

Ductilité réduite

Le principal compromis pour une résistance accrue est une diminution de la ductilité. Un matériau plus dur est souvent plus fragile et s'étirera ou se déformera moins avant de se fracturer.

Le risque de survieillissement

Le processus de vieillissement est un exercice d'équilibre. Si la température est trop élevée ou le temps trop long, les fines précipitations grossiront et deviendront trop grandes. Cette condition, appelée survieillissement, réduit en fait la résistance du matériau, parfois en dessous de son état initial, avant durcissement. Cela souligne la nécessité d'un contrôle précis du processus.

Coût et complexité

Les fours sous vide sont plus complexes et coûteux à utiliser que les fours à atmosphère standard. La décision d'utiliser un vide doit être justifiée par le besoin d'un état de surface supérieur et de propriétés matérielles parfaitement uniformes.

Application à votre projet

Lors de la spécification d'un processus de durcissement par vieillissement, votre objectif final doit dicter l'approche.

- Si votre objectif principal est une résistance maximale et une durée de vie en fatigue : Le durcissement par vieillissement est essentiel, et un processus sous vide est critique pour tout composant dont l'intégrité de surface ne peut être compromise (par exemple, pièces aérospatiales, médicales ou de sport automobile).

- Si votre objectif principal est l'usinabilité : Effectuez la majeure partie des opérations d'usinage après le traitement en solution et la trempe, mais avant le durcissement par vieillissement. Le matériau est à son état le plus mou et le plus usinable à ce moment-là.

- Si votre objectif principal est d'équilibrer performances et coût : Pour les applications moins critiques, évaluez si une atmosphère contrôlée (comme l'azote ou l'argon) peut fournir une protection suffisante, car elle peut être plus rentable qu'un vide complet.

En comprenant les principes du durcissement par précipitation, vous pouvez transformer un alliage standard en un matériau haute performance adapté précisément à vos besoins d'ingénierie.

Tableau récapitulatif :

| Aspect clé | Détails |

|---|---|

| Processus | Séquence en trois étapes : traitement en solution, trempe, vieillissement |

| Avantages | Résistance et dureté accrues, contrôle précis de la microstructure, aucune contamination de surface |

| Alliages courants | Aluminium (par exemple, 6061), à base de nickel (par exemple, Inconel 718), aciers inoxydables (par exemple, 17-4 PH) |

| Compromis | Ductilité réduite, risque de survieillissement, coût et complexité plus élevés |

| Applications | Aérospatiale, médical, sport automobile pour les composants hautes performances |

Prêt à améliorer les capacités de votre laboratoire avec un traitement thermique précis et sans contamination ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, notamment des fours à moufle, à tube, rotatifs, des fours sous vide et atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques pour des alliages comme l'aluminium, les superalliages de nickel et les aciers inoxydables. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser vos processus de durcissement par vieillissement et améliorer les performances !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase