En substance, les fours de recuit sous vide sont principalement utilisés pour le traitement thermique de matériaux de grande valeur ou hautement réactifs pour lesquels l'intégrité de surface et la pureté sont critiques. Cela inclut une large gamme de produits, des dispositifs médicaux en acier inoxydable et des composants emboutis en profondeur aux pièces de précision telles que les roulements, les outils de coupe et les alliages aérospatiaux. Le processus est spécifiquement choisi lorsque l'oxydation ou la contamination par des gaz atmosphériques compromettrait les propriétés ou l'apparence du matériau.

L'objectif fondamental de l'utilisation du vide pour le recuit n'est pas la chaleur elle-même, mais l'environnement qu'elle crée. En éliminant l'air, le four empêche l'oxydation à haute température, ce qui donne une finition de surface propre et « brillante » et préserve les propriétés intrinsèques du matériau sans introduire d'impuretés.

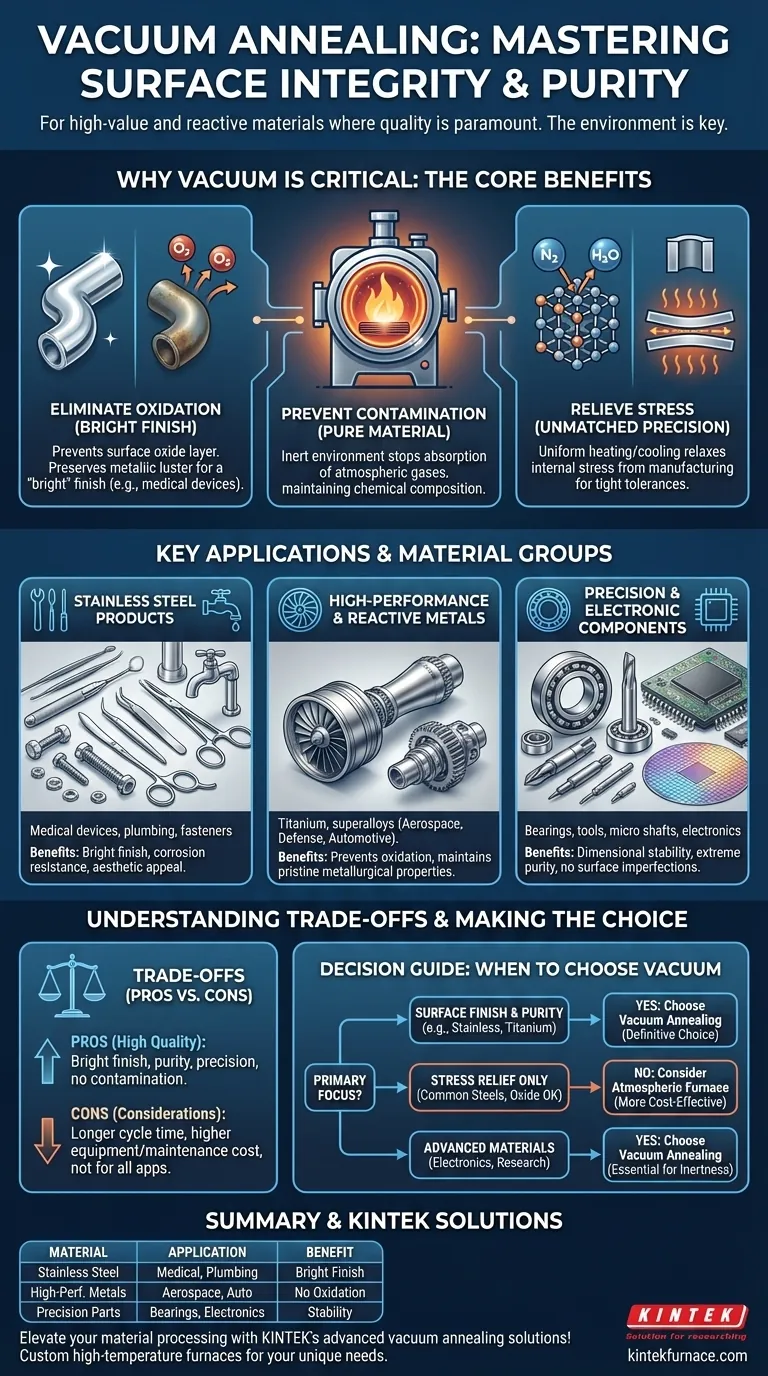

Le principe fondamental : pourquoi le vide est essentiel

Le recuit est un processus de traitement thermique qui modifie la microstructure d'un matériau pour soulager les contraintes internes, augmenter la ductilité et l'adoucir, généralement après qu'il ait été durci ou mis en forme par la fabrication. L'utilisation d'un vide crée l'environnement idéal pour que ce processus se déroule sans effets secondaires négatifs.

Éliminer l'oxydation pour une finition « brillante »

Lorsque les métaux sont chauffés en présence d'oxygène, leur surface réagit pour former une couche d'oxyde, qui se manifeste par une décoloration ou une calamine. Un four sous vide aspire l'air, éliminant l'oxygène.

Cela empêche toute réaction de se produire à la surface du matériau, préservant ainsi son lustre métallique d'origine. Ce processus spécifique est connu sous le nom de recuit brillant et constitue l'une des principales raisons du choix d'un four sous vide.

Prévenir la contamination des matériaux

L'air atmosphérique n'est pas seulement de l'oxygène. Il contient de l'azote, de l'humidité et d'autres oligo-éléments qui peuvent être absorbés par un métal à haute température, un processus appelé contamination interstitielle.

Cette contamination peut subtilement mais significativement altérer les propriétés mécaniques ou électriques du matériau. Un vide fournit un environnement inerte, garantissant que la composition chimique du matériau reste inchangée.

Soulager le stress avec une précision inégalée

Les processus de fabrication tels que l'emboutissage profond (étirement du métal pour lui donner une forme, comme un évier de cuisine), l'estampage ou l'usinage introduisent des contraintes internes importantes. Le recuit relâche cette contrainte.

L'exécution de cette opération sous vide permet un chauffage et un refroidissement extrêmement uniformes, garantissant que chaque partie du composant est traitée de manière égale. Cette précision est vitale pour les pièces haute performance qui doivent respecter des tolérances dimensionnelles et structurelles strictes.

Applications clés et groupes de matériaux

La nécessité d'un environnement propre et contrôlé détermine les industries et les matériaux qui dépendent le plus du recuit sous vide.

Produits en acier inoxydable

C'est l'application la plus courante. La résistance à la corrosion et l'attrait esthétique de l'acier inoxydable doivent être préservés pendant le traitement thermique.

Les produits typiques comprennent les dispositifs médicaux, les équipements de plomberie, les composants de dilatation d'eau et les fixations comme les vis et les clous. Pour ces articles, une finition brillante et propre est un gage de qualité et de fonctionnalité.

Métaux réactifs et haute performance

Les matériaux tels que le titane et certains alliages d'acier sont très réactifs avec l'oxygène, surtout aux températures de recuit. Pour eux, un vide n'est pas seulement bénéfique — il est obligatoire.

Ces matériaux sont courants dans les industries aérospatiale, de la défense et automobile haut de gamme, où la défaillance du matériau n'est pas une option et où les propriétés métallurgiques intactes doivent être maintenues.

Composants de précision et électroniques

La fabrication de roulements, de composants d'horlogerie, d'outils de coupe et d'axes micro-mécaniques nécessite une stabilité dimensionnelle exceptionnelle et des propriétés mécaniques prévisibles.

Le recuit sous vide fournit l'environnement contrôlé nécessaire pour atteindre ces spécifications exactes sans imperfections de surface. De même, les matériaux électroniques et les cellules solaires exigent une pureté extrême, car même une contamination mineure peut ruiner leurs propriétés électriques.

Comprendre les compromis

Bien que puissant, un four sous vide n'est pas la solution universelle pour tous les traitements thermiques. Son utilisation est un choix d'ingénierie délibéré basé sur des besoins spécifiques.

Temps de cycle et débit

Créer un vide de haute qualité prend du temps. Pomper la chambre, traiter les pièces, puis les refroidir sous vide signifie que le temps de cycle global est souvent plus long que dans un four atmosphérique conventionnel. Cela peut avoir un impact sur la production à grand volume.

Coût et complexité

Les fours sous vide sont des équipements sophistiqués. Ils impliquent des systèmes de pompage à vide avancés, des systèmes de contrôle et une ingénierie de chambre, ce qui rend leur investissement initial et leur maintenance continue plus coûteux que les fours standard.

Quand ce n'est pas nécessaire

Pour de nombreuses applications, une fine couche d'oxyde de surface est parfaitement acceptable, ou peut même être souhaitée pour aider les peintures ou autres revêtements à adhérer.

Si le matériau n'est pas très réactif et que le produit final ne nécessite pas une finition brillante et sans calamine, un four atmosphérique plus rentable est souvent le choix le plus pratique.

Faire le bon choix pour votre processus

Votre décision d'utiliser le recuit sous vide doit être guidée par les exigences finales de votre composant et la nature du matériau lui-même.

- Si votre objectif principal est la finition de surface et la pureté : Le recuit sous vide est le choix définitif, en particulier pour l'acier inoxydable, le titane et les composants de qualité médicale nécessitant une finition « brillante ».

- Si votre objectif principal est uniquement le soulagement des contraintes sur les aciers courants : Un four atmosphérique est probablement plus rentable, à condition qu'une couche d'oxyde de surface soit acceptable ou qu'elle soit retirée lors d'une étape ultérieure.

- Si votre objectif principal est les matériaux avancés pour l'électronique ou la recherche : L'environnement inerte d'un four sous vide est essentiel pour prévenir la contamination et garantir des propriétés matérielles reproductibles.

En fin de compte, choisir le recuit sous vide est un engagement à atteindre la plus haute qualité de surface et d'intégrité métallurgique pour votre produit final.

Tableau récapitulatif :

| Type de matériau/produit | Applications clés | Avantages principaux |

|---|---|---|

| Acier inoxydable | Dispositifs médicaux, plomberie, fixations | Finition brillante, résistance à la corrosion |

| Métaux haute performance (ex. Titane) | Aérospatiale, automobile, défense | Prévient l'oxydation, maintient les propriétés |

| Composants de précision | Roulements, outils de coupe, électronique | Stabilité dimensionnelle, absence de contamination |

Améliorez le traitement de vos matériaux avec les solutions avancées de recuit sous vide de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température tels que des fours sous vide et à atmosphère contrôlée, des fours à moufle, à tube, rotatifs et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques pour les matériaux réactifs de grande valeur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer la qualité et l'efficacité de vos produits !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.