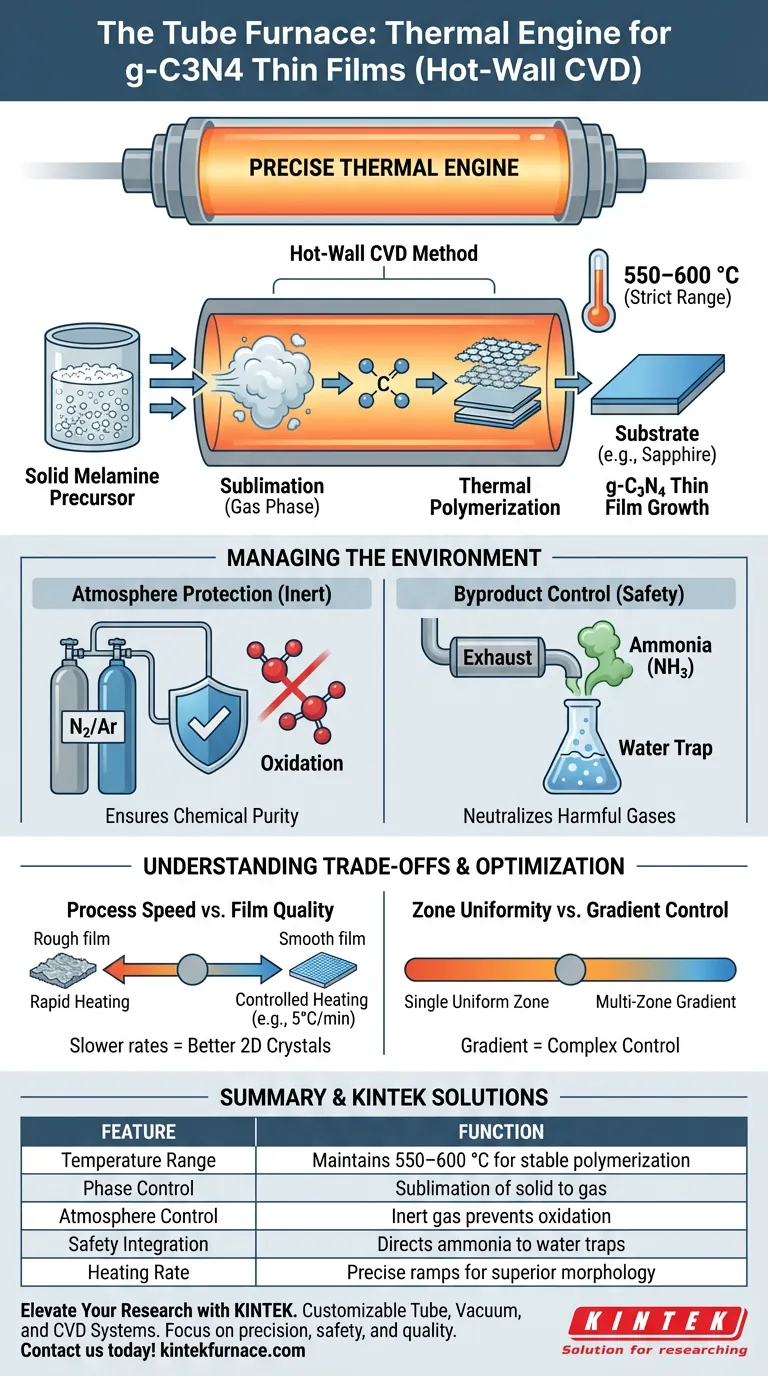

Le four tubulaire sert de moteur thermique précis requis pour la synthèse de films minces de nitrure de carbone lamellaire (g-C3N4). Dans la méthode de dépôt chimique en phase vapeur (CVD) à paroi chaude, sa fonction principale est de créer un environnement stable à haute température qui convertit le précurseur de mélamine solide en vapeur et pilote sa polymérisation ultérieure sur un substrat.

Point clé : Le four tubulaire agit comme un réacteur à double fonction, contrôlant simultanément la transition de phase des matériaux précurseurs et la cinétique de croissance du film. En maintenant une plage de température stricte (typiquement 550–600 °C), il assure la polymérisation thermique uniforme nécessaire pour produire des films minces de g-C3N4 de haute qualité sur des substrats tels que le saphir.

La mécanique du contrôle thermique

Initiation de la transition de phase du précurseur

Le processus commence par le four qui chauffe la poudre de précurseur de mélamine solide. Le four doit fournir suffisamment d'énergie thermique pour sublimer la poudre, la transformant efficacement de solide en phase gazeuse.

Cette génération en phase gazeuse est la première étape critique du dépôt basé sur le transport. Sans chauffage précis, le précurseur resterait solide ou se décomposerait de manière inégale.

Pilotage de la polymérisation thermique

Une fois le précurseur en phase vapeur, le four facilite la réaction chimique appelée polymérisation thermique. Cette réaction reforme la structure moléculaire de la mélamine en la structure de nitrure de carbone graphitique lamellaire.

La chaleur fournie par le four fournit l'énergie d'activation nécessaire pour que ces molécules se lient et s'assemblent à la surface du substrat.

Maintien de la stabilité de la zone de réaction

La méthode CVD à paroi chaude repose sur un profil de température uniforme. Le four tubulaire est responsable du maintien d'une température constante dans la zone de réaction, spécifiquement entre 550 et 600 °C.

Des fluctuations en dehors de cette plage peuvent entraîner une mauvaise qualité du film ou une polymérisation incomplète. La nature "à paroi chaude" garantit que les parois du réacteur sont chauffées, minimisant les points froids qui pourraient provoquer une condensation prématurée du précurseur.

Gestion de l'environnement de réaction

Contrôle des émissions de sous-produits

La décomposition thermique de la mélamine produit inévitablement des gaz résiduels, notamment de l'ammoniac. Le système du four tubulaire joue un rôle dans la sécurité en dirigeant ces gaz vers le système d'échappement.

Un dispositif de piège à eau est généralement connecté à l'extrémité d'échappement du four. Celui-ci absorbe et neutralise l'ammoniac, empêchant le rejet de fumées nocives dans l'atmosphère du laboratoire.

Protection de l'atmosphère

Bien que l'objectif principal soit la chaleur, le four tubulaire fournit également un environnement scellé pour le contrôle de l'atmosphère. Il permet l'introduction de gaz inertes (généralement de l'azote ou de l'argon) pour agir comme transporteurs.

Cette atmosphère inerte empêche l'oxydation des matériaux carbonés à haute température, garantissant la pureté chimique du film final de g-C3N4.

Comprendre les compromis

Vitesse du processus vs. Qualité du film

Un four tubulaire permet d'ajuster les vitesses de chauffage (par exemple, 5 °C par minute). Un chauffage rapide peut accélérer le processus mais entraîner une sublimation incontrôlée et une morphologie de film rugueuse.

Des vitesses de chauffage plus lentes et contrôlées facilitent une meilleure organisation de la structure moléculaire, résultant en des cristaux 2D de meilleure qualité, mais augmentent le temps de fabrication global.

Uniformité de zone vs. Contrôle de gradient

Pour un dépôt simple, une seule zone de température uniforme est efficace. Cependant, des mécanismes de transport complexes peuvent bénéficier d'un four multi-zones.

Un système multi-zones peut créer un gradient de température, volatilisant les précurseurs dans une zone en amont et les déposant dans une zone plus froide en aval. Bien que cela offre plus de contrôle sur la nucléation, cela ajoute de la complexité à l'optimisation des paramètres.

Faire le bon choix pour votre objectif

Pour maximiser l'efficacité de votre processus CVD, alignez les réglages de votre four sur vos objectifs spécifiques :

- Si votre objectif principal est l'homogénéité du film : Privilégiez un four avec une zone de température constante longue et stable (550–600 °C) pour assurer une polymérisation uniforme sur le substrat.

- Si votre objectif principal est la sécurité du laboratoire : Assurez-vous que l'échappement de votre four est strictement couplé à un piège à eau fonctionnel pour neutraliser les sous-produits d'ammoniac importants libérés lors de la décomposition de la mélamine.

- Si votre objectif principal est la qualité des cristaux : Utilisez une rampe de chauffage programmée (par exemple, 5 °C/min) plutôt qu'un chauffage rapide pour permettre un assemblage moléculaire ordonné et réduire les défauts.

Le succès de la synthèse de g-C3N4 repose non seulement sur l'atteinte de températures élevées, mais sur la stabilité précise de cet environnement thermique.

Tableau récapitulatif :

| Fonctionnalité | Fonction dans la synthèse CVD de g-C3N4 |

|---|---|

| Plage de température | Maintient 550–600 °C pour une polymérisation thermique stable |

| Contrôle de phase | Facilite la sublimation de la mélamine solide en phase gazeuse |

| Contrôle de l'atmosphère | Utilise un gaz inerte (N2/Ar) pour prévenir l'oxydation et assurer la pureté |

| Intégration de la sécurité | Dirige les sous-produits d'ammoniac vers des pièges à eau pour neutralisation |

| Vitesse de chauffage | Rampes précises (par exemple, 5 °C/min) pour une morphologie de cristal 2D supérieure |

Élevez votre recherche sur les films minces avec KINTEK

La précision est l'épine dorsale de la synthèse de films minces de g-C3N4 de haute qualité. Chez KINTEK, nous comprenons que des environnements thermiques stables et des atmosphères contrôlées sont non négociables pour des processus CVD réussis.

Fort de notre R&D et de notre fabrication expertes, KINTEK propose une gamme complète de systèmes de fours tubulaires, sous vide et CVD, ainsi que d'autres fours de laboratoire à haute température—tous entièrement personnalisables pour répondre à vos besoins de recherche uniques. Que vous optimisiez la qualité des cristaux ou que vous assuriez la sécurité du laboratoire, notre équipement offre la fiabilité dont vous avez besoin.

Prêt à obtenir une homogénéité de film supérieure ? Contactez nos experts techniques dès aujourd'hui pour trouver la solution de four parfaite pour votre laboratoire !

Guide Visuel

Références

- Kota Higuchi, Yoshio Hashimoto. Layered carbon nitride films deposited under an oxygen-containing atmosphere and their electronic properties. DOI: 10.1063/5.0193419

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à tube divisé Four à tube à quartz de laboratoire avec tube à quartz

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quels sont les principaux avantages des fours à tubes divisés ?Accroître l'efficacité et la précision des procédés à haute température

- Comment un appareil d'allumage par impulsion est-il utilisé pour les explosions de nuages de charbon ? Maîtriser les tests MAIT avec les fours Godbert-Greenwald

- Quelle est la différence entre un four tubulaire et un four à moufle ? Choisissez la bonne solution haute température

- Quelle est la fonction principale d'un four tubulaire à haute température dans la synthèse CVD de ZnS ? Maîtriser la synthèse précise de nanostructures

- Qu'est-ce qui rend un four tubulaire vertical efficace et économe en énergie ? Libérez un contrôle thermique supérieur et des économies de coûts

- Pourquoi un tube de quartz scellé sous vide poussé est-il utilisé dans le CVT ? Assurer la croissance de cristaux uniques de Fe4GeTe2 de haute pureté

- Quel rôle joue un four tubulaire sous vide poussé (CVD) dans la synthèse de HEA@CNT ? Croissance in-situ de nanocomposites maîtres

- Pourquoi un four tubulaire de qualité industrielle est-il utilisé pour le traitement thermique des particules de TiO2 sous atmosphère d'argon ?