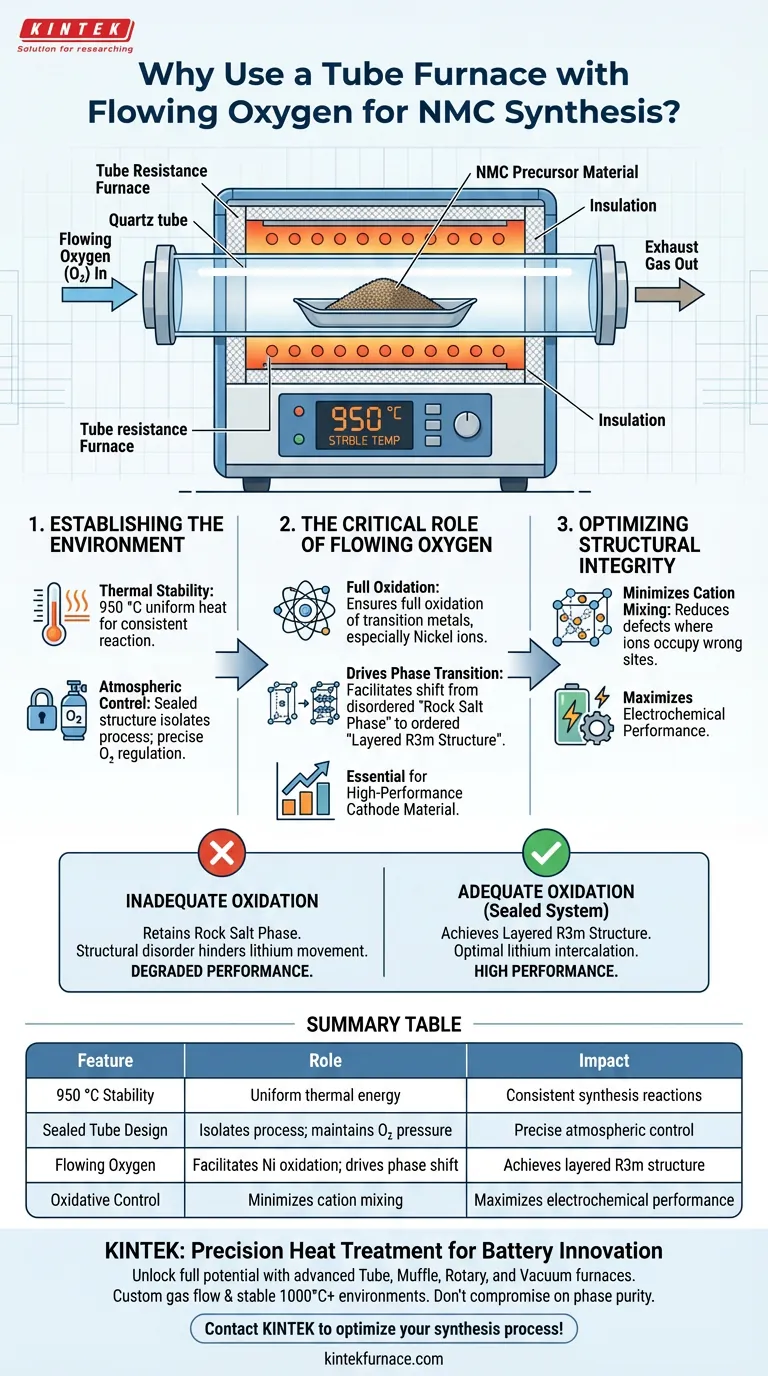

L'objectif principal de l'utilisation d'un four à résistance tubulaire avec de l'oxygène en flux est de créer un environnement oxydant contrôlé qui force le matériau Nickel Manganèse Cobalt (NMC) à adopter la bonne structure cristalline. Le four maintient une température stable de 950 °C, tandis que le flux continu d'oxygène assure l'oxydation complète des métaux de transition, en particulier du nickel, nécessaire à la formation d'un matériau de cathode haute performance.

Idée clé : La combinaison d'un environnement scellé à haute température et d'un flux d'oxygène est le moteur essentiel qui fait passer le matériau NMC d'une phase de sel gemme désordonnée à la structure R3m en couches ordonnée en minimisant le mélange cationique.

Établir l'environnement de réaction

Stabilité thermique

Le four à résistance tubulaire est sélectionné spécifiquement pour sa capacité à fournir un environnement stable à haute température.

Lors de l'étape de chauffage secondaire, le matériau est soumis à des températures d'environ 950 °C. Une distribution uniforme de la chaleur est essentielle pour garantir que la réaction de synthèse se produise de manière cohérente dans l'ensemble du lot de matériau.

Contrôle atmosphérique

La conception physique du four tubulaire présente une structure scellée.

Ce scellement est vital car il isole le processus de synthèse de l'air ambiant. Il permet l'introduction et la régulation précises de gaz spécifiques, dans ce cas, de l'oxygène pur, sans contamination ni fluctuation de la pression partielle.

Le rôle essentiel de l'oxygène en flux

Assurer une oxydation complète

L'exigence chimique la plus distincte de cette étape est l'oxydation complète des ions de métaux de transition.

La référence principale met en évidence les ions de nickel comme le composant critique nécessitant une oxydation. Sans un approvisionnement continu en oxygène en flux, le nickel peut ne pas atteindre l'état de valence nécessaire à la stabilité du matériau final.

Piloter la transition de phase

La présence d'oxygène dicte l'arrangement physique des atomes dans le réseau cristallin.

L'environnement oxydant facilite une transition de phase spécifique. Il fait passer le matériau d'une "phase de sel gemme" intermédiaire à la structure R3m en couches souhaitée. Cette structure en couches est l'architecture fondamentale requise pour l'intercalation du lithium dans les applications de batterie.

Optimiser l'intégrité structurelle

Minimiser le mélange cationique

Un défaut courant dans la synthèse du NMC est le mélange cationique, où les ions métalliques occupent les mauvaises positions dans le réseau cristallin.

En assurant une oxydation complète et en maintenant les conditions de transition de phase correctes, l'oxygène en flux minimise ce phénomène. La réduction du mélange cationique est essentielle pour maximiser les performances électrochimiques du matériau de cathode final.

Comprendre la criticité du processus

La conséquence d'une oxydation inadéquate

Si l'environnement oxydant est insuffisant, le matériau ne parvient pas à passer complètement à la structure R3m en couches.

Au lieu de cela, le matériau peut conserver des caractéristiques de la phase de sel gemme. Ce désordre structurel crée des barrières au mouvement du lithium, dégradant finalement les performances potentielles du matériau NMC.

La nécessité du système scellé

S'appuyer sur un four à air ouvert plutôt que sur un four tubulaire scellé introduit des variables qui compromettent la qualité.

Le tube scellé garantit que la concentration d'oxygène reste élevée et constante. Cette précision empêche l'oxydation incomplète des ions de nickel qui se produirait dans une atmosphère moins contrôlée.

Assurer le succès du matériau

Pour obtenir une synthèse à sec de NMC de haute qualité, alignez vos paramètres de processus sur vos objectifs structurels spécifiques :

- Si votre objectif principal est la pureté de phase : Assurez un flux d'oxygène continu et régulé pour piloter la transition de la phase de sel gemme à la structure R3m en couches.

- Si votre objectif principal est la réduction des défauts : Maintenez un environnement stable de 950 °C pour oxyder complètement les ions de nickel et minimiser le mélange cationique.

Le contrôle rigoureux de la chaleur et de l'oxygène n'est pas seulement une étape procédurale ; c'est l'architecte de la structure atomique du matériau.

Tableau récapitulatif :

| Caractéristique | Rôle dans la synthèse du NMC | Impact sur le matériau final |

|---|---|---|

| Stabilité à 950 °C | Fournit une énergie thermique uniforme | Assure des réactions de synthèse cohérentes |

| Conception de tube scellé | Isole le processus de l'air ambiant | Maintient une pression partielle d'oxygène précise |

| Oxygène en flux | Facilite l'oxydation des métaux de transition | Pilote le changement de phase du sel gemme au R3m |

| Contrôle oxydant | Minimise le mélange cationique | Maximise les performances électrochimiques |

Traitement thermique de précision pour l'innovation en matière de batteries

Libérez tout le potentiel de vos matériaux de cathode avec les solutions thermiques avancées de KINTEK. Soutenus par une R&D et une fabrication expertes, KINTEK propose des fours tubulaires, à moufle, rotatifs et sous vide haute performance, spécifiquement conçus pour gérer les environnements oxydants rigoureux requis pour la synthèse du NMC et d'autres matériaux de batterie.

Que vous ayez besoin de commandes de débit de gaz personnalisées ou d'environnements stables supérieurs à 1000 °C, nos systèmes sont entièrement personnalisables pour répondre à vos exigences de laboratoire uniques. Ne faites aucun compromis sur la pureté de phase.

Contactez KINTEK dès aujourd'hui pour optimiser votre processus de synthèse !

Guide Visuel

Références

- Svena Yu, J. R. Dahn. In‐Situ Heating X‐Ray Diffraction of LiNi<sub>0.6</sub>Mn<sub>0.3</sub>Co<sub>0.1</sub>O<sub>2</sub> and LiNi<sub>0.7</sub>Mn<sub>0.3</sub>O<sub>2</sub> Made Using the All‐Dry Synthesis Process. DOI: 10.1002/smtd.202500632

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four à moufle pour laboratoire

- Four à creuset de condensation pour l'extraction et la purification du magnésium

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Comment les fours tubulaires à l'échelle du laboratoire facilitent-ils la gazéification du charbon ? Simulation précise pour le succès industriel

- Quelles sont les caractéristiques communes de la chambre de chauffage d'un four tubulaire horizontal ? Obtenez un contrôle thermique précis pour votre laboratoire

- Quel rôle joue un four tubulaire dans la préparation des supports de biochar ? Maîtriser le contrôle de la pyrolyse de la biomasse

- Quel est l'avantage d'un four tubulaire à trois zones ? Obtenez un chauffage plus large et plus uniforme pour vos processus

- Comment un four de frittage de tubes de haute précision contribue-t-il à la formation de la structure cristalline du Li3-3xScxSb ?

- Qu'est-ce qui fait du four tubulaire de laboratoire un outil polyvalent en science et ingénierie des matériaux ? Libérez un contrôle précis des matériaux

- Comment un four tubulaire assure-t-il une distribution thermique uniforme ? Maîtrisez le contrôle précis de la chaleur pour votre laboratoire

- Quels matériaux sont couramment traités dans les fours tubulaires pour la formation et le frittage de poudres ? Libérez la précision pour les matériaux avancés