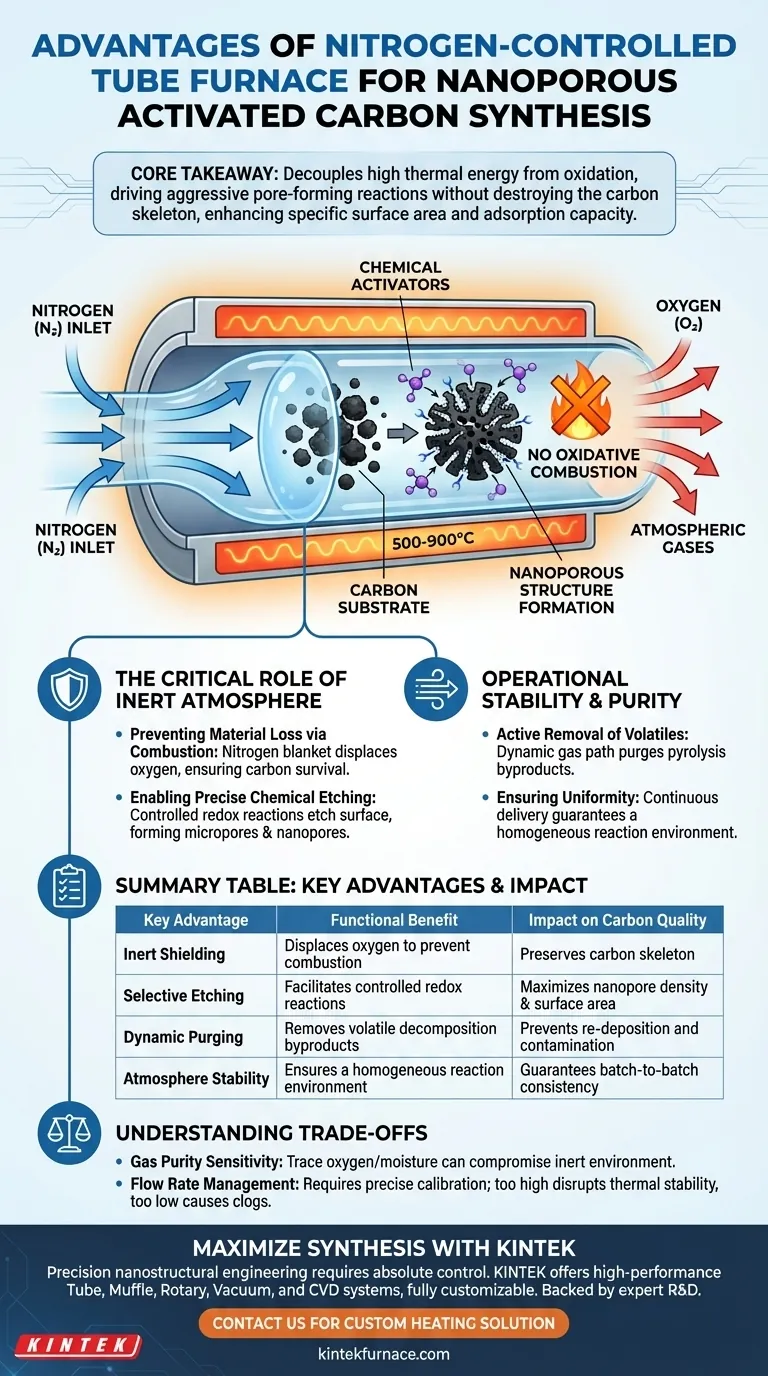

Le principal avantage de l'utilisation d'un four tubulaire avec un système de contrôle d'azote est la création d'un environnement inerte strictement contrôlé, essentiel à l'activation à haute température. En maintenant une atmosphère exempte d'oxygène entre 500 et 900 degrés Celsius, le système empêche la combustion oxydative de votre matériau carboné. Cette protection permet aux activateurs chimiques de graver précisément le substrat plutôt que de le brûler, ce qui conduit directement à la formation d'abondantes structures microporeuses et nanoporeuses.

Point essentiel à retenir Le système de contrôle d'azote découple l'énergie thermique élevée de l'oxydation. Cela vous permet de piloter des réactions agressives de formation de pores sans détruire le squelette carboné, améliorant ainsi considérablement la surface spécifique et la capacité d'adsorption du matériau.

Le rôle critique de l'atmosphère inerte

Prévention de la perte de matière par combustion

Aux températures d'activation (500–900 °C), le carbone est très réactif avec l'oxygène. Sans écran d'azote, le substrat carboné brûlerait simplement (s'oxyderait) en cendres et en dioxyde de carbone.

L'azote agit comme une couverture protectrice. Il déplace l'oxygène atmosphérique, garantissant que le matériau carboné survit au traitement thermique. Cette préservation du squelette carboné est le prérequis pour toute modification de surface ou développement de pores ultérieur.

Permettre une gravure chimique précise

Une fois le risque de combustion éliminé, l'attention se porte sur l'ingénierie structurelle. Dans cet environnement inerte, les activateurs chimiques peuvent effectuer des réactions d'oxydoréduction contrôlées sur la surface du carbone.

Au lieu de consommer le matériau de manière indiscriminée, les activateurs "gravent" le carbone. Cette élimination sélective des atomes de carbone crée un vaste réseau de micropores et de nanopores. Cette porosité définit l'utilité finale du matériau, en particulier en ce qui concerne sa capacité d'adsorption du dioxyde de carbone.

Stabilité opérationnelle et pureté

Élimination active des volatils

La synthèse implique plus que le simple chauffage ; elle implique la décomposition. Pendant la pyrolyse et l'activation, la matière première libère des composants volatils et des sous-produits.

Le système d'azote fournit un flux de gaz dynamique. Un flux constant d'azote purge activement la chambre du four. Cela élimine ces composés volatils, les empêchant de se redéposer sur la surface du carbone ou de déstabiliser l'environnement réactionnel.

Assurer l'uniformité

Une atmosphère statique peut entraîner des résultats incohérents en raison de poches de gaz ou de gradients de température. La livraison continue d'azote assure un environnement réactionnel homogène.

En maintenant une atmosphère protectrice stable, le système garantit que les conditions physiques — et par conséquent les structures de pores résultantes — sont cohérentes dans tout le lot de carbone activé.

Comprendre les compromis

Sensibilité à la pureté du gaz

L'efficacité du système dépend entièrement de la pureté de la source d'azote. Même des traces d'oxygène ou d'humidité dans l'alimentation en gaz peuvent compromettre l'environnement inerte à haute température, entraînant une oxydation indésirable de la surface ou une dégradation de la structure poreuse.

Gestion du débit

Plus de débit de gaz n'est pas toujours mieux. Un débit d'azote excessivement élevé peut perturber la stabilité thermique de la "zone chaude" à l'intérieur du tube. Inversement, un débit trop faible peut ne pas suffire à purger adéquatement les sous-produits volatils de la pyrolyse, entraînant des obstructions ou une contamination. Un calibrage précis du débit est requis pour des résultats optimaux.

Faire le bon choix pour votre objectif

Pour maximiser l'utilité d'un four tubulaire équipé d'azote, alignez vos paramètres opérationnels sur vos objectifs de recherche spécifiques :

- Si votre objectif principal est la surface maximale : Privilégiez une source d'azote de haute pureté pour éviter *toute* oxydation imprévue qui pourrait effondrer les micropores pendant la phase de gravure.

- Si votre objectif principal est la cohérence entre les lots : un contrôle rigoureux du débit d'azote est essentiel pour garantir une élimination identique des volatils et des conditions thermiques identiques à chaque cycle.

En fin de compte, le système de contrôle d'azote transforme un four tubulaire d'un simple appareil de chauffage en un instrument de précision pour l'ingénierie nanostructurale.

Tableau récapitulatif :

| Avantage clé | Bénéfice fonctionnel | Impact sur la qualité du carbone |

|---|---|---|

| Blindage inerte | Déplace l'oxygène pour prévenir la combustion | Préserve le squelette carboné à 500–900 °C |

| Gravure sélective | Facilite les réactions d'oxydoréduction contrôlées | Maximise la densité de nanopores et la surface |

| Purge dynamique | Élimine les sous-produits volatils de décomposition | Prévient la redéposition et la contamination de surface |

| Stabilité de l'atmosphère | Assure un environnement réactionnel homogène | Garantit la cohérence structurelle d'un lot à l'autre |

Maximisez la synthèse de vos matériaux avec KINTEK

L'ingénierie nanostructurale de précision nécessite un contrôle absolu de votre environnement thermique. Soutenu par une R&D experte et une fabrication de classe mondiale, KINTEK propose des systèmes tubulaires, à moufle, rotatifs, sous vide et CVD haute performance — tous entièrement personnalisables pour répondre à vos besoins de recherche spécifiques. Que vous augmentiez la production de carbone nanoporeux ou que vous affiniez les protocoles d'activation chimique, nos fours offrent la stabilité et la précision du trajet gazeux dont votre travail a besoin.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour trouver votre solution de chauffage personnalisée.

Guide Visuel

Références

- Ebrahim H. Al‐Ghurabi, Mohammad Asif. Optimizing the synthesis of nanoporous activated carbon from date-palm waste for enhanced CO2 capture. DOI: 10.1038/s41598-025-00498-1

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quel rôle le four tubulaire à haute température joue-t-il dans le traitement thermique final du Na3(VO1-x)2(PO4)2F1+2x ?

- Comment l'utilisation d'un four tubulaire améliore-t-elle les matériaux cellulose-amine ? Libérez une porosité et une surface spécifiques supérieures

- Comment un four tubulaire de laboratoire est-il utilisé dans la recherche électronique et semi-conducteur ? Débloquez le traitement thermique de précision pour les dispositifs avancés

- Quels facteurs doivent être pris en compte lors du choix entre les fours à tubes verticaux et horizontaux ? Optimisez les performances de votre laboratoire

- Quel est le rôle d'un four tubulaire de laboratoire dans la carbonisation des coques d'arachide ? Maîtriser la préparation du biocharbon

- Quelle est la fonction spécifique d'un four tubulaire à haute température pour le MXene-NiCo2Se4 ? Maîtriser le processus de sélénisation

- Quels matériaux sont couramment utilisés pour les tubes de réaction dans les fours tubulaires ? Choisissez le bon tube pour votre laboratoire

- Pourquoi un système de contrôle de débit de gaz de haute précision est-il requis pour le traitement thermique de la vermiculite ? Assurer une atmosphère parfaite