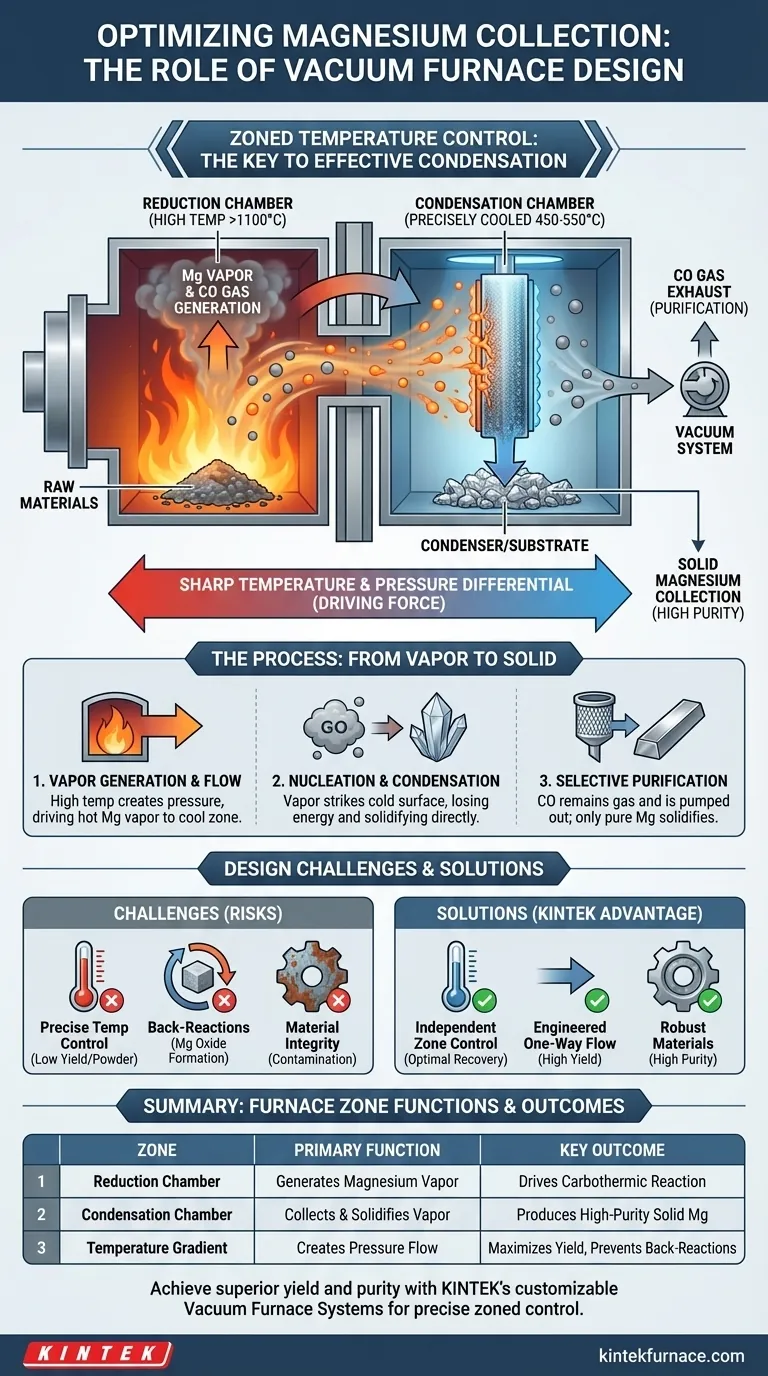

Un four sous vide bien conçu permet une collecte efficace du magnésium en créant une différence de température nette et contrôlée entre deux zones distinctes. Il utilise une chambre de réduction à haute température pour produire de la vapeur de magnésium et une chambre de condensation séparée, beaucoup plus froide, qui agit comme une cible, forçant la vapeur à se solidifier en métal pur.

L'ensemble du processus repose sur un principe de conception fondamental : séparer physiquement la réaction à haute température qui crée la vapeur d'une surface précisément refroidie conçue pour sa collecte. Ce gradient de température ingénierie est la clé pour maximiser à la fois le rendement et la pureté du produit final en magnésium.

Le Principe Fondamental : Le Contrôle de Température par Zones

L'efficacité du four ne repose pas sur une seule chambre chauffée, mais sur un système de zones thermiques soigneusement gérées. Cette séparation est l'aspect le plus critique de la conception.

La Chambre de Réduction : Génération de la Vapeur

Le processus commence dans la chambre de réduction, qui est chauffée à des températures extrêmement élevées. Cette chaleur fournit l'énergie nécessaire à la réaction de réduction carbothermique, convertissant les matières premières solides en vapeur de magnésium chaude et en gaz monoxyde de carbone.

La Chambre de Condensation : Le Point de Collecte

Connectée à la chambre de réduction se trouve la chambre de condensation. Cette zone est activement refroidie et maintenue à une température spécifique, beaucoup plus basse. Elle sert de point final désigné pour le voyage de la vapeur de magnésium.

La Force Motrice : Différentiels de Pression et de Température

La température élevée dans la chambre de réduction crée une pression de vapeur plus élevée. Poussée par ce différentiel de pression et le vide général, la vapeur de magnésium chaude s'écoule naturellement de la zone chaude vers la chambre de condensation plus froide et à plus basse pression.

Comment la Condensation est Optimisée

Le simple refroidissement de la vapeur ne suffit pas ; le processus doit être contrôlé pour garantir que le magnésium est collecté sous une forme pure et utilisable.

Nucléation sur le Substrat

À l'intérieur de la chambre de condensation plus froide se trouve un condenseur ou substrat spécialement conçu. Lorsque les molécules de gaz de magnésium chaudes frappent cette surface froide, elles perdent rapidement de l'énergie, ce qui provoque leur nucléation – transition directe de l'état gazeux à l'état solide et formation de cristaux initiaux.

Séparation des Sous-produits

Ce changement de phase est très sélectif. Le magnésium se condense en solide, tandis que le sous-produit principal, le monoxyde de carbone (CO), reste gazeux à ces températures. Le système de vide du four évacue continuellement le gaz CO, purifiant ainsi efficacement le magnésium collecté.

Assurer une Haute Qualité du Produit

En contrôlant soigneusement la température du condenseur, les ingénieurs peuvent influencer la structure cristalline et la densité du magnésium solide. Cela empêche la formation de poudre indésirable et garantit la récupération d'un produit métallique de haute qualité.

Comprendre les Défis de Conception

Réaliser ce processus efficacement présente plusieurs défis d'ingénierie. Une mauvaise conception entraînera un faible rendement, une faible pureté, ou les deux.

Le Contrôle de la Température est Non Négociable

Si la zone de condensation est trop chaude, la vapeur de magnésium ne se condensera pas efficacement, entraînant de faibles taux de récupération. Si elle est trop froide, cela peut provoquer une nucléation rapide et incontrôlée qui se traduit par une poudre fine au lieu d'une masse solide. Un contrôle précis et indépendant de la température de chaque zone est essentiel.

Prévenir les Réactions Inverses

La conception doit assurer un flux de vapeur clair et unidirectionnel. Si le gradient de température n'est pas correctement établi, la vapeur de magnésium peut se mélanger au monoxyde de carbone sortant, entraînant potentiellement des réactions inverses qui reforment de l'oxyde de magnésium et réduisent considérablement le rendement du processus.

Intégrité des Matériaux

Les matériaux utilisés pour les deux chambres et le condenseur doivent résister aux températures extrêmes et à l'environnement corrosif créé par la vapeur de magnésium. Toute dégradation ou dégazage de ces composants pourrait contaminer le produit final.

Objectifs Clés de Conception pour une Collecte Efficace du Magnésium

Pour appliquer cette compréhension, considérez votre objectif principal.

- Si votre objectif principal est de maximiser le rendement : Votre conception doit créer le gradient de température le plus net et le plus stable possible pour entraîner presque toute la vapeur vers le condenseur.

- Si votre objectif principal est d'atteindre une haute pureté : Vous devez donner la priorité à un contrôle de température extrêmement précis dans la zone de condensation pour solidifier sélectivement le magnésium tout en permettant à tous les autres gaz d'être évacués.

- Si votre objectif principal est la fiabilité du processus : La conception doit comporter des systèmes de chauffage et de refroidissement robustes et entièrement indépendants pour chaque zone, garantissant des résultats constants et reproductibles.

En fin de compte, maîtriser le flux de chaleur est la façon dont un simple four est transformé en une raffinerie métallurgique hautement efficace.

Tableau Récapitulatif :

| Zone du Four | Température | Fonction Principale | Résultat Clé |

|---|---|---|---|

| Chambre de Réduction | Très Élevée (par ex., >1100°C) | Génère la Vapeur de Magnésium | Entraîne la réaction carbothermique |

| Chambre de Condensation | Refroidie avec Précision (par ex., 450-550°C) | Collecte et Solidifie la Vapeur | Produit du magnésium solide de haute pureté |

| Gradient de Température | Différence Nette | Crée un flux de pression/vapeur | Maximise le rendement et prévient les réactions inverses |

Prêt à obtenir un rendement et une pureté supérieurs dans vos processus métallurgiques ?

Fort de R&D et de fabrication expertes, KINTEK propose une gamme de Systèmes de Four Sous Vide haute performance conçus pour un contrôle précis de la température par zones, garantissant la condensation et la collecte efficaces de métaux volatils comme le magnésium. Nos fours sont personnalisables pour répondre à vos exigences de processus uniques, que votre objectif soit de maximiser le rendement, d'atteindre la plus haute pureté ou d'assurer une fiabilité à long terme.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont un four sous vide KINTEK peut optimiser l'efficacité et les résultats de votre laboratoire.

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Pourquoi un four à moufle haute performance est-il nécessaire pour la calcination des nanopoudres ? Obtenir des nanocristaux purs

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique