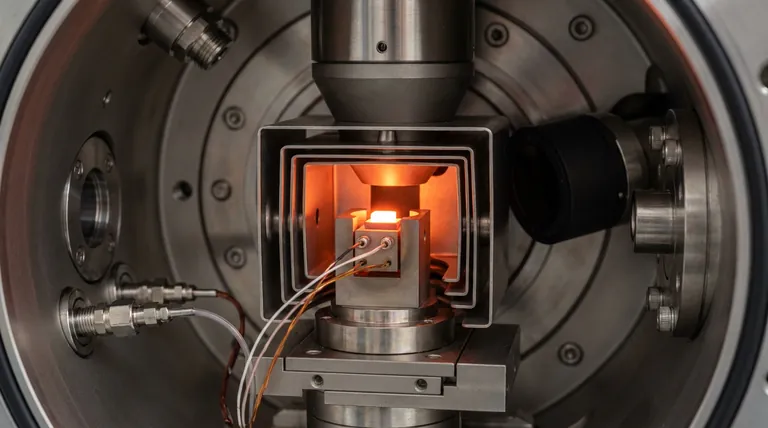

Le principal obstacle technique surmonté par les fours miniatures sous vide spécialisés est l'intégration sûre d'environnements extrêmes au sein d'un instrument d'observation délicat. Ces appareils sont conçus pour atteindre des températures de fonctionnement supérieures à 1300°C et maintenir la compatibilité avec diverses atmosphères gazeuses—y compris les environnements oxydants, réducteurs et neutres—tout en protégeant strictement les détecteurs sensibles et la chambre à vide du microscope électronique à balayage (MEB).

Idée clé : Le succès d'ingénierie de ces fours réside dans le découplage de l'environnement de l'échantillon du matériel du microscope. Grâce à une construction robuste entièrement métallique, ils créent un champ thermique localisé et stable qui permet une observation dynamique à haute température sans endommager thermiquement l'architecture environnante du MEB.

Gestion des environnements thermiques extrêmes

Stabilité à haute température

Le défi le plus important est d'atteindre et de maintenir des températures supérieures à 1300°C dans un espace confiné.

Les platines SEM standard ne peuvent pas supporter ces extrêmes sans dégradation. Les fours miniatures sous vide utilisent une ingénierie spécialisée pour générer cette chaleur localement au niveau de l'échantillon.

Préservation du champ thermique

Pour une observation in situ efficace, la température doit être non seulement élevée mais aussi constante.

Ces fours sont conçus pour fournir un champ thermique stable. Cette stabilité est essentielle pour capturer des changements dynamiques clairs et en temps réel dans la structure du matériau, sans fluctuations susceptibles de fausser les données.

Protection des composants sensibles

La colonne du MEB contient des détecteurs et des composants sous vide très sensibles qui ne tolèrent pas la chaleur excessive.

La conception du four isole la zone à haute température du reste de la chambre. Cela empêche le rayonnement thermique d'endommager les composants internes de la chambre à vide ou les détecteurs utilisés pour l'imagerie.

Gestion des atmosphères complexes

Polyvalence atmosphérique

Les matériaux se comportent différemment selon le gaz qui les entoure, alors que les MEB standard fonctionnent généralement sous vide poussé.

Ces fours spécialisés répondent au besoin de compatibilité avec diverses atmosphères. Ils permettent aux chercheurs d'observer le comportement des matériaux dans des environnements réducteurs, neutres et—plus particulièrement—oxydants.

Construction robuste

Le fonctionnement dans des atmosphères réactives (comme les gaz oxydants) à haute température accélère la corrosion et la défaillance des matériaux.

Pour lutter contre cela, les fours utilisent une construction entièrement métallique. Cette construction robuste est spécifiquement conçue pour résister à la double contrainte de la chaleur extrême et des environnements chimiques réactifs.

Comprendre les compromis

Limites des matériaux

Bien que la construction entièrement métallique offre robustesse, les métaux ont des limites physiques concernant les points de fusion et la résistance à l'oxydation.

Fonctionner près de la limite supérieure de 1300°C dans des atmosphères agressives nécessite une adhésion précise aux spécifications d'ingénierie de l'équipement pour éviter la dégradation.

Complexité d'intégration

Atteindre ce niveau d'isolation et de contrôle nécessite une conception complexe et "miniature".

Les utilisateurs doivent gérer l'équilibre entre le besoin d'un champ thermique stable et les contraintes physiques d'intégration du four dans les espaces restreints d'une chambre à vide de MEB.

Faire le bon choix pour votre objectif

Lors de la sélection ou de l'utilisation d'un four SEM in situ, alignez les capacités techniques sur vos besoins de recherche spécifiques.

- Si votre objectif principal est l'étude de l'oxydation : Privilégiez un système avec une construction entièrement métallique validée, capable de résister à la corrosion aux températures cibles.

- Si votre objectif principal est la transformation de phase : Assurez-vous que le système garantit un champ thermique stable pour éviter la dérive de température pendant les observations de longue durée.

- Si votre objectif principal est la chaleur extrême : Vérifiez que le système est conçu pour des températures supérieures à 1300°C tout en vérifiant explicitement ses capacités de blindage thermique pour la sécurité des détecteurs.

En tirant parti de ces fours spécialisés, vous transformez le MEB d'un outil d'imagerie statique en un laboratoire dynamique à haute température.

Tableau récapitulatif :

| Caractéristique | Défi technique relevé | Bénéfice pour la recherche |

|---|---|---|

| Plage de température | Atteindre >1300°C dans des espaces confinés | Permet l'étude de matériaux à haut point de fusion |

| Isolation thermique | Protection des détecteurs SEM sensibles | Prévient les dommages matériels pendant les cycles de chauffage |

| Construction entièrement métallique | Corrosion dans les gaz oxydants/réducteurs | Assure la durabilité dans les atmosphères réactives |

| Stabilité du champ | Minimisation de la dérive thermique | Garantit une imagerie dynamique claire et en temps réel |

Élevez votre recherche sur les matériaux avec KINTEK Precision

Libérez tout le potentiel de vos observations SEM in situ avec des solutions de chauffage avancées, conçues pour l'excellence. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes Muffle, Tube, Rotatif, sous vide et CVD haute performance—tous entièrement personnalisables pour répondre aux exigences rigoureuses de votre laboratoire. Que vous ayez besoin de stabiliser des champs thermiques ou de protéger des instruments sensibles à 1300°C+, notre expertise en ingénierie garantit que votre recherche reste précise et protégée.

Prêt à améliorer vos capacités à haute température ? Contactez-nous dès aujourd'hui pour discuter de vos besoins de projet uniques avec notre équipe technique !

Références

- Jérôme Mendonça, Renaud Podor. Development of a microfurnace dedicated to <i>in situ</i> scanning electron microscope observation up to 1300 °C. III. <i>In situ</i> high temperature experiments. DOI: 10.1063/5.0207477

Cet article est également basé sur des informations techniques de Kintek Furnace Base de Connaissances .

Produits associés

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quelles sont les principales applications industrielles des fours de fusion sous vide ? Obtenez une pureté et des performances matérielles inégalées

- Comment le brasage sous vide diffère-t-il du soudage ? Assemblage de précision sans faire fondre les matériaux de base

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quel est le principe derrière les fours de frittage par micro-ondes ? Découvrez le chauffage volumétrique rapide et uniforme

- Quelle est la plage de température des fours sous vide de laboratoire et quels facteurs l'influencent ? Trouvez l'ajustement parfait pour votre laboratoire

- Pourquoi un système de refroidissement en deux étapes est-il nécessaire pour l'hydrogénation du titane ? Protégez l'intégrité de votre alliage

- Comment un appareil de chauffage à température constante fonctionne-t-il avec une chambre à vide pour le graphène ? Maîtriser les tests de dégradation

- Comment un four de frittage sous vide est-il utilisé dans l'industrie de la métallurgie des poudres métalliques ? Obtenez des pièces métalliques pures à haute densité