À la base, une presse à vide ne aspire pas les matériaux ensemble. Au lieu de cela, elle utilise une pompe pour retirer l'air d'un sac ou d'une chambre scellée. Cela crée un environnement de basse pression à l'intérieur, permettant au poids immense de l'atmosphère extérieure de s'exercer sur l'objet, appliquant une pression parfaitement uniforme sur toute sa surface.

Une presse à vide fonctionne sur le principe simple de la différence de pression. En évacuant l'air à l'intérieur d'un contenant scellé, elle permet à la pression constante et lourde de l'atmosphère extérieure de devenir une force de serrage puissante et parfaitement uniforme.

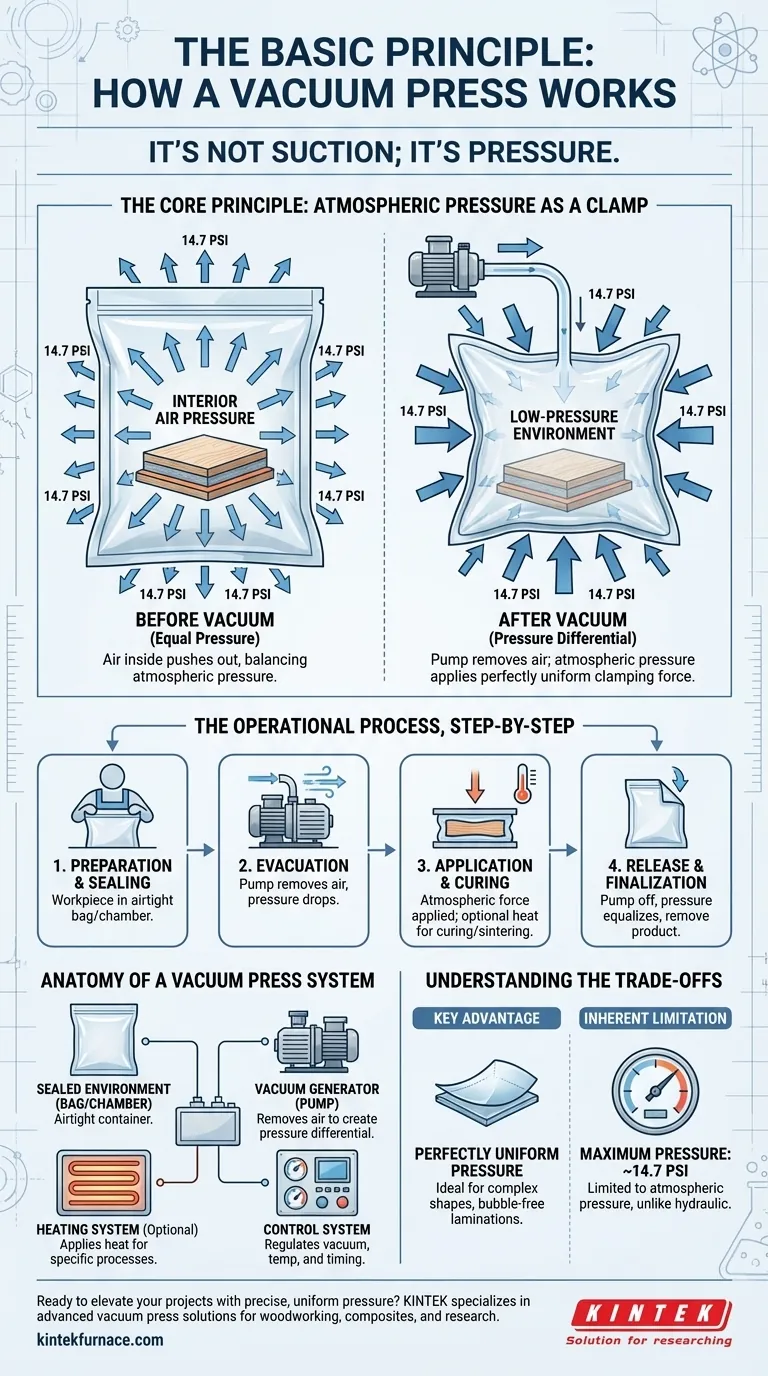

Le Principe Fondamental : La Pression Atmosphérique comme Système de Serrage

La clé pour comprendre une presse à vide est de reformuler votre pensée de « succion » à « pression ». Le vide lui-même ne fait rien d'autre que d'éliminer l'air.

Ce n'est pas de la succion ; c'est de la pression

Un vide n'est pas une force ; c'est l'absence de pression atmosphérique. Le véritable travail est effectué par la pression atmosphérique qui nous entoure constamment.

Au niveau de la mer, l'atmosphère exerce environ 14,7 livres par pouce carré (PSI) de pression dans toutes les directions. Une presse à vide exploite cette force libre et puissante.

Comment elle crée la force

Lorsque vous placez un objet dans un sac à vide et retirez l'air, vous retirez l'air intérieur qui poussait vers l'extérieur sur le sac.

Sans rien qui pousse vers l'extérieur de l'intérieur, la pleine pression de 14,7 PSI de l'atmosphère pousse vers l'intérieur depuis l'extérieur, comprimant tout ce qui se trouve dans le sac avec une force énorme et uniforme. Sur une surface d'un seul pied carré, cela équivaut à plus de 2 100 livres de pression de serrage.

Anatomie d'un Système de Presse à Vide

Une presse à vide est un système de plusieurs composants clés travaillant ensemble pour contrôler cette force atmosphérique.

L'Environnement Scellé (Sac ou Chambre)

C'est le contenant hermétique, généralement un sac flexible en vinyle ou en polyuréthane pour les applications comme le travail du bois, ou une chambre rigide pour les processus industriels. Son seul rôle est d'empêcher l'air extérieur de rentrer.

Le Générateur de Vide (La Pompe)

C'est le cœur du système. La fonction de la pompe est de retirer l'air et les autres gaz de l'environnement scellé, créant la différence de pression qui permet à l'atmosphère de faire son travail.

Le Système de Chauffage (Optionnel)

De nombreuses presses industrielles et de recherche sont des presses chaudes à vide. Celles-ci ajoutent un élément chauffant pour appliquer simultanément des températures élevées et la pression. Ceci est essentiel pour des processus tels que le frittage de céramiques ou le durcissement de matériaux composites avancés.

Le Système de Contrôle

Pour les travaux de précision, des systèmes de contrôle sont utilisés pour réguler les niveaux de vide, gérer la température et chronométrer le processus. Cela assure des résultats cohérents et reproductibles.

Le Processus Opérationnel, Étape par Étape

L'utilisation d'une presse à vide suit une séquence claire et logique.

1. Préparation et Scellage

La pièce à usiner, souvent accompagnée d'adhésifs ou de résines, est placée à l'intérieur du sac ou de la chambre. Le contenant est ensuite scellé pour être complètement hermétique.

2. Évacuation

La pompe à vide est mise en marche. Elle aspire l'air de l'environnement scellé, et vous pouvez voir le sac se refermer étroitement autour de la pièce à mesure que la pression atmosphérique prend le dessus.

3. Application et Durcissement

Une fois le vide établi, la pression atmosphérique est pleinement appliquée. C'est l'étape de « serrage », où les colles sèchent, les stratifiés sont pressés ou les matériaux sont densifiés. S'il s'agit d'une presse chaude, la chaleur est appliquée pendant cette étape.

4. Libération et Finalisation

Une fois le processus terminé, la pompe à vide est arrêtée et l'air est autorisé à rentrer dans le sac. Cela égalise la pression et relâche la force de serrage, permettant de retirer le produit fini.

Comprendre les Compromis et les Pièges Courants

Bien que puissante, cette technologie présente des caractéristiques inhérentes que vous devez comprendre pour l'utiliser efficacement.

Avantage Clé : Pression Parfaitement Uniforme

C'est la raison principale d'utiliser une presse à vide. Contrairement aux serre-joints mécaniques qui concentrent la force en des points spécifiques, un vide applique une pression uniformément sur chaque centimètre carré d'une surface, y compris les courbes complexes et les formes irrégulières.

Limitation Inhérente : Pression Maximale

La pression maximale réalisable est limitée à la pression atmosphérique locale — environ 14,7 PSI au niveau de la mer. Pour les applications comme le travail du bois et la plupart des composites, c'est plus que suffisant. Cependant, elle ne peut pas rivaliser avec les presses hydrauliques qui génèrent des milliers de PSI pour le forgeage des métaux.

Piège Courant : Les Fuites

L'intégrité de tout le système dépend d'un joint parfait. Même un trou d'épingle dans le sac ou un joint défectueux permettra à l'air de s'infiltrer à nouveau, provoquant une dégradation du vide et une défaillance de la pression de serrage.

Comment Appliquer Ceci à Votre Projet

Votre application déterminera quels aspects de la technologie sont les plus importants.

- Si votre objectif principal est le travail du bois ou le placage : La pression uniforme est votre plus grand atout pour obtenir des laminations impeccables et sans bulles sur les panneaux plats et courbes.

- Si votre objectif principal est de créer des composites avancés : Vous avez besoin d'un système qui combine le vide pour la densification et l'élimination des volatils avec un système de chauffage pour durcir correctement les résines.

- Si votre objectif principal est la recherche sur les matériaux ou le frittage : Vous avez besoin d'une presse chaude à vide pour sa capacité à créer un environnement sans oxygène, à haute température et sous haute pression pour former de nouveaux matériaux.

En comprenant que vous exploitez simplement le poids de l'atmosphère, vous pouvez appliquer efficacement cette technologie pour obtenir des résultats supérieurs dans votre travail.

Tableau Récapitulatif :

| Composant | Fonction |

|---|---|

| Environnement Scellé (Sac/Chambre) | Crée un espace hermétique pour maintenir le vide |

| Générateur de Vide (Pompe) | Retire l'air pour créer une différence de pression |

| Système de Chauffage (Optionnel) | Applique de la chaleur pour des processus comme le durcissement ou le frittage |

| Système de Contrôle | Régule le vide, la température et le temps pour la précision |

Prêt à améliorer vos projets avec une pression précise et uniforme ? KINTEK se spécialise dans les solutions de presses à vide avancées adaptées au travail du bois, aux composites et à la recherche sur les matériaux. Grâce à notre R&D exceptionnelle et à notre fabrication interne, nous offrons une personnalisation approfondie pour répondre à vos besoins uniques — des configurations standard aux presses chaudes à vide à haute température. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Quels matériaux peuvent être densifiés à l'aide d'une presse à vide et quelles sont leurs applications ? Libérez la densification des matériaux haute performance

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Comment l'équipement de presse à chaud sous vide contribue-t-il au secteur de l'énergie et de la production d'électricité ? Stimulez l'efficacité et la durabilité.

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures